Dzisiejszy artykuł to zaproszenie i wstęp do serii publikacji, z której dowiesz się kim jest i jak wygląda życie Comissionnera czyli programisty PLC. Jest to praca nad projektem, który zaczyna się przy biurku, a kończy w fabryce u klienta.

Zapewniamy, że nie będzie nudno.

Poniżej przybliżymy postać Commissionera oraz to, czym się zajmuje. Poznacie dokładniej specyfikę jego pracy oraz dowiecie się, jak wygląda przykładowy dzień na wyjeździe. W kolejnych artykułach opowiemy też więcej o programowanych maszynach i liniach produkcyjnych, a także technologiach stosowanych w przemyśle.

Kim tak właściwie jest Commissioner i czym się zajmuje?

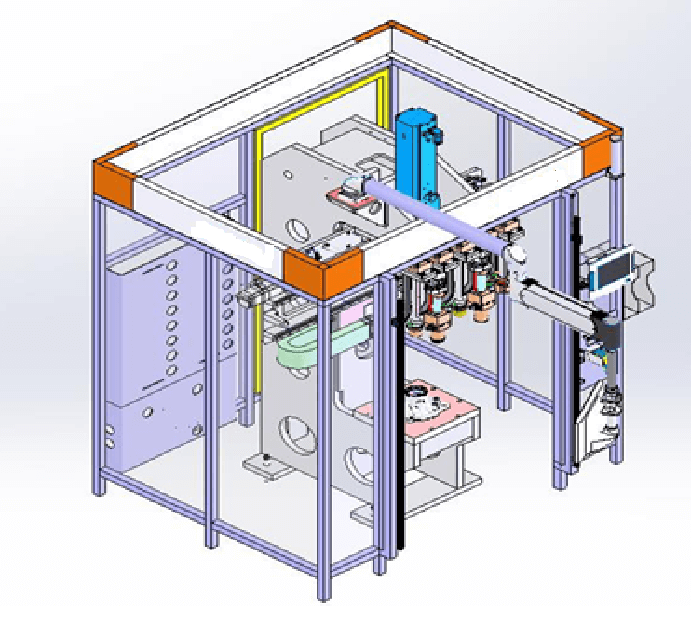

Commissioner (inaczej programista PLC) to osoba, która musi posiadać niemałą wyobraźnię i umiejętność łączenia wiedzy z różnych dziedzin. Mechanika, pneumatyka, hydraulika, elektryka czy gromadzenie i analiza danych – w tych wszystkich dziedzinach nauki porusza się na co dzień. Jak mówi Paweł (widoczny na zdjęciu wyżej): „Praca programisty PLC to nie tylko pisanie kilku linijek kodu pod sterowniki”. Do tego wszystkiego przydadzą się jeszcze umiejętności miękkie i predyspozycje do pracy w zespole.

Jakie cechy powinien mieć programista PLC?

Ciężko jednoznacznie odpowiedzieć na to pytanie, ale z uwagi na liczbę wyzwań i przeszkód na jakie napotyka się w pracy, powinien być lepszy niż Tommy Lee Jones w ściganym ? Odporny na stres i potrafiący pracować pod presją czasu. Być jak MacGyver, mieć głowę pełną pomysłów i plecak pełen narzędzi. Dodatkowo, praca w zespole to nieodłączny elementem uruchomienia, więc współpraca z elektrykami i mechanikami podczas ostatnich szlifów jest niezbędna.

Ale po co to wszystko?

Potrzeba jest matką wynalazków

Na pewno niejednokrotnie się spotkaliście z powyższym stwierdzeniem. Dzisiaj każdy z nas posiada rower, samochód czy telefon komórkowy – narzędzia niezbędne do pracy i codziennego życia. A jak to zrobić, żeby sprostać potrzebom i wyprodukować wystarczającą liczbę urządzeń w odpowiednim czasie? To proste – zaprojektować i uruchomić linię do seryjnej produkcji.

I właśnie to uruchomienie jest zadaniem Commissionera. Programista PLC ożywia maszyny oraz sprawia, że z uprzednio zaprojektowanej linii zjeżdżają złożone i gotowe urządzenia czy produkty.

Cykl pracy i rola Commisionera

Nie da się jednoznacznie zdefiniować i opisać pracy programisty PLC. Jest ona ściśle powiązana z cyklem powstawania maszyn i linii produkcyjnych. Od pomysłu do realizacji – potrzeba klienta zostaje zamieniona w pomysł, przelana na papier, a następnie, dzięki Comissionerowi, napełniona życiem.

W trakcie projektu odbywają się regularne burze mózgów, toczy się mnóstwo dyskusji z klientem, wprowadzane są zmiany koncepcji, pojawiają się opóźnienia. Ten długi i dynamiczny proces jest niezbędny, aby maszyna była gotowa i mogła nieprzerwanie produkować jak najlepsze elementy.

Na końcu, dzięki przygotowaniu oprogramowania w oparciu o sterownik PLC, życie takiej maszynie nadaje Commissioner. Sterownik PLC to nic innego jak serce i mózg maszyny, czyli programowalne urządzenie oparte na mikroprocesorze. Wykorzystuje się je do sterowania maszynami, a dodatkowo obsługuje układy we/wy. Odpowiada również za komunikację z urządzeniami wykonawczymi np. siłownikami, serwomechanizmami.

Przygotowanie programu PLC w biurze to dopiero początek całej podróży. Commissionera czeka jeszcze uruchomienie w siedzibie klienta i ostatnie szlify, które prowadzą do optymalnej pracy linii czy maszyny.

Organizacja podróży i pierwszy dzień u klienta

W organizacji podróży możemy liczyć na wsparcie działu Travels, który odpowiada za rezerwację noclegu, transportu oraz wszelkich dokumentów wymaganych w danym kraju do pracy.

Przed dotarciem do siedziby klienta Comissioner musi zadbać o przygotowanie sprzętu, narzędzi oraz odzieży ochronnej wymaganej „na sajcie”. Jest to niezwykle ważny element, gdyż bez niego wejście jest niemożliwe. Pierwszego dnia w każdym nowym miejscu odbywa się szkolenie BHP oraz sprawdzane są certyfikaty i wymagane uprawnienia (np. do obsługi podnośników nożycowych i prac prowadzonych na wysokości >3 m).

Etapy pracy u klienta

Pracę u klienta możemy podzielić na kilka etapów:

- Pre-comissioning,

- Comissioning,

- Testy,

- Wsparcie produkcji.

Etap pre-commissioningu

Po pozytywnym przejściu szkolenia BHP i otrzymaniu zezwolenia na wejście do zakładu klienta, Comissioner rozpoczyna zaznajomienie się z obiektem rzeczywistym. Przeprowadzane są prace, które mają na celu sprawdzenie zgodności złożonej linii produkcyjnej czy maszyny, z dostarczoną dokumentacją techniczną.

Na początku zaczyna się tzw. I/O check. W praktyce jest to sprawdzenie czy instalacja jest kompletna i czy nie brakuje żadnego urządzenia. Następnie wgrywany jest przygotowany wcześniej program na sterownik PLC. Po poprawnym załączeniu sterownika i uruchomieniu programu, łączymy się z nim i w tzw. trybie online monitorujemy sygnały wejścia/wyjścia, które potem są wykorzystywane do sterowania procesem.

Praca wymaga cierpliwości i skupienia, gdyż trzeba sprawdzić sygnał po sygnale. Jest to bazowy etap uruchomienia, który im lepiej przeprowadzony, tym bardziej ogranicza liczbę problemów w kolejnych etapach prac.

Wszystkie znalezione niezgodności są notowane wraz z krótkim komentarzem po czym zgłaszane do klienta. Elektrycy oraz mechanicy sprawdzają i poprawiają po kolei wszelkie usterki. Po zakończeniu poprawek, Comissioner przeprowadza weryfikację i decyduje, czy można przejść do dalszych prac.

Kalibracja i parametryzacja urządzeń

Kolejnym etapem jest przeprowadzenie kalibracji i parametryzacji takich urządzeń peryferyjnych jak:

- czujniki optyczne,

- czujniki indukcyjne,

- serwonapędy,

- elementy hydrauliki i pneumatyki.

Commissioner sprawdza, czy czujniki są poprawnie ustawione i w odpowiedni sposób wyłapują obiekty w ich zasięgu. Po wprowadzeniu przygotowanych parametrów do napędów, sprawdzana jest ich rzeczywista prędkość i dostosowywana wedle potrzeb linii. Kalibrowane są też siłowniki pneumatyczne i ich zakres ruchu.

W trakcie tych czynności mogą się pojawić różnego rodzaju nieprawidłowości w działaniu urządzeń, spowodowane często niewłaściwym montażem lub wymagające dostrojenia ciśnienia w układzie pneumatycznym lub hydraulicznym. Często znajdowane są różne luzy na mocowaniach. Wówczas do akcji ponownie wkracza zespół mechaników, który wspólnie z Comissionerem dokonuje poprawek i testuje urządzenia peryferyjne.

Zdarza się również, iż któreś z modułów, czujników czy siłowników okazują się wadliwe i wymagają wymiany. Zwykle mniejsze elementy są dostępne od ręki, ale na inne należy zaczekać. Wówczas Commissioner informuje klienta o wadliwych komponentach i domawiane są brakujące urządzenia.

Etap commissioningu

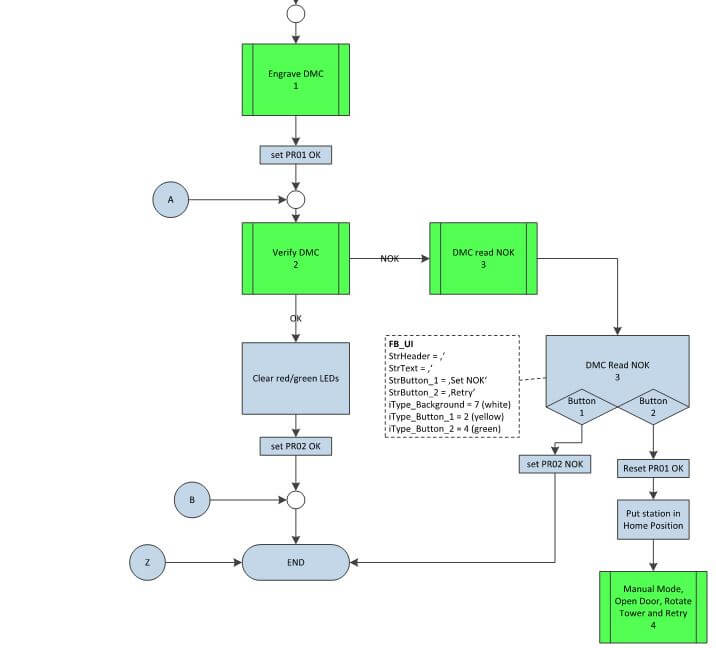

Jest to jeden z najciekawszych dla Commissionera etapów pracy. To właśnie teraz następują testy procesów i algorytmów wgranych do sterownika PLC. Sprawdzana jest poprawność działania i komunikacja sterownika z urządzeniami peryferyjnymi. Dopiero na tym etapie można zaobserwować wpływ zakłóceń na komunikację pomiędzy urządzeniami a sercem maszyny – czyli właśnie sterownikiem PLC.

Przed rozpoczęciem sprawdzania logiki i procesów, należy zadbać o systemy bezpieczeństwa czyli systemy safety. Taki system składa się najczęściej ze specjalnych Przycisków Bezpieczeństwa (potocznie nazywanych grzybami):

- zamków bezpieczeństwa,

- specjalnych czujników ruchu,

- kurtyn świetlnych,

- skanerów bezpieczeństwa.

Głównym zadaniem tych systemów jest zadbanie o bezpieczeństwo operatorów współpracujących z maszynami lub przechadzającymi się obok nich. Systemy muszą zadziałać w przypadku wystąpienia niepożądanych czynności lub wykryć nieprawidłowości systemu elektrycznego lub komunikacji. Wystąpienie jest sygnalizowane jako Awaria i najczęściej praca maszyny zostaje przerwana, a błąd można sprawdzić na panelu HMI.

Następnie sprawdzany jest pojedynczo każdy ruch oraz w przypadku, gdy wykonywane jest kilka ruchów symultanicznie, czy nie następuje kolizja. Aby zapobiec ewentualnym zdarzeniom w sterowniku PLC programowane są tzw. interlocki. Jest to zbiór warunków i zasad, jakie mają być spełnione, aby w danej sytuacji mógł nastąpić ruch, czyli po prostu czy nie istnieją żadne przeszkody, by wykonać daną akację.

Wszystkie procesy logiczne i sekwencje ruchów zostały wcześniej zaprogramowane zgodnie z dostarczoną przez klienta dokumentacją. Najczęściej są to wykresy Gantta, które obrazują szereg wykonywania po sobie ruchów, a także czas, w jakim powinny zostać wykonane. Dostarczane są również cyklogramy i diagramy, dzięki którym programista wie, jak wygląda cała sekwencja maszyny. Przy bardziej złożonych procesach taka dokumentacja jest podstawą przygotowania dobrego programu.

Etap testów i support produkcji

Na tym etapie przeprowadzane są najróżniejsze testy. Jedne z nich bez części – na sucho, a inne z częściami testowymi, a następnie z częściami produkcyjnymi.

Testowanie maszyny bez części (tzw. Dry Run) jest to uruchomienie maszyny w trybie automatycznym oraz włączenie cyklu tak, aby wykonywał się przez min. 24 h. W trakcie tych testów monitorowane są wszelkie zdarzenia i awarie oraz przerwania pracy. W przypadku, gdy nastąpiło wyłączenie trybu Dry Run w wyniku wystąpienia jakiegoś zdarzenia, Comissioner analizuje błąd, wdraża poprawki, a następnie znowu wykonuje test bez części. Testy wykonywane są tak długo, aż maszyna będzie nieprzerwanie działać przez dobę.

Testowanie maszyny z częścią dostarczoną przez klienta to proces nieco bardziej złożony. Przed uruchomieniem maszyny w trybie automatycznym, należy jeszcze raz sprawdzić, czy wszystkie ruchy są bezpieczne i nie powodują kolizji z częścią. Dokonywane są różne pomiary np. sprawdzana jest szczelność oraz moment dokręcenia śrub. Weryfikowany jest też czas cyklu (czyli okres w jakim wykonuje się proces zaprogramowany na sterowniku PLC), który jest niezwykle ważny. Musi on spełniać założenia klienta.

Kolejno testujemy proces na linii – przez maszynę przepuszczana jest seria części. W trakcie testów mierzony jest czas cyklu, z jakim wykonany został proces na każdej z części oraz sprawdzamy czy jest to zgodne z założeniami klienta. Następnie każda z części brana jest do pomiarów w celu weryfikacji jakości wykonanych procesów. Testy są przeprowadzane kilkakrotnie, aż uzyskamy wyniki które zadowolą klienta.

Po zakończeniu testów, część zespołu opuszcza fabrykę i halę klienta. Comissionerzy, którzy zostali, biorą udział w suporcie produkcji. W tym czasie linia działa już w docelowym trybie automatycznym. Przechwytywane i notowane są wszystkie alarmy lub awarie, jakie występują w trakcie produkcji. Usterki są usuwane na bieżąco, a w przypadku, gdy to konieczne wprowadzane są modyfikacje do programu PLC. W razie potrzeby mechanicy i elektrycy wspomagają przy kalibrowaniu czujników lub napędów. Co jakiś czas sprawdzane są pozycje śrub oraz czy każde z urządzeń poprawnie wykonuje swoją pracę.

Podsumowanie

Jak mogliście zauważyć, życie Commisionera jest bardzo ciekawe, a w pracy zdecydowanie nie ma czasu na nudę. Kolejną porcję wiedzy dot. tego stanowiska przekażemy już wkrótce w następnym artykule z serii.

***

Jeśli chcesz dowiedzieć się, jak wyglądała praca robotyka przy linii produkcyjnej Porsche, przeczytaj koniecznie artykuł naszego eksperta.

Zostaw komentarz