Współcześnie płytki z obwodami drukowanymi są nieodzownie związane z każdym sprzętem elektronicznym. Zapewne większość osób hobbystycznie lub zawodowo powiązanych z branżą embedded w pewnym momencie ma dość plączących się przewodów

i często problematycznych połączeń na płytkach prototypowych, więc postanawia zaprojektować swoją własną płytkę. Mimo iż współcześnie projektowane płytki, z uwagi na dążenie do miniaturyzacji oraz konieczność spełniania ściśle określonych norm, projektuje się jako wielowarstwowe, to w przypadku hobbystów prym nadal wiodą płytki z dwiema warstwami miedzi i to na nich skupimy się w dalszej części tego wpisu.

W tym miejscu warto zaznaczyć, że jeżeli Twoja konstrukcja połączona na płytce prototypowej działa bez zarzutu, to prawdopodobnie połączenia w niej występujące są transparentne dla sygnałów w układzie. W takim wypadku jedyne, o co musisz się martwić przygotowując layout, to poprawne przygotowanie schematu oraz poprowadzenie ścieżek tak, by nie spaliły się przy pierwszym uruchomieniu układu. Jeżeli jednak chcesz zaprojektować układ, co do którego będziesz miał większą pewność, że będzie poprawnie pracował w niesprzyjających warunkach, pretendował do spełnienia wymagań EMC lub po prostu chcesz stosować dobre nawyki projektowe, to ten wpis jest właśnie dla Ciebie.

Pewien specjalista zajmujący się integralnością sygnałów na pytanie „Czym różni się płytka od schematu?” odpowiedział następująco: „Białymi polami na schemacie”. Odpowiedź ta niesamowicie przypadła mi do gustu, ponieważ, mimo swojej prostoty, doskonale oddaje wyzwania, z którymi mierzymy się projektując płytki drukowane. Schemat elektryczny jest swojego rodzaju niedoścignionym ideałem dla rzeczywistych układów. Nie uwzględnia on geometrii połączeń oraz sprzężeń występujących między nimi. W dobrym projekciecała sztuka polega na tym, żeby w miejscu białych pól ze schematu pojawiły się elementy pasożytnicze o jak najmniejszej wartości oraz żeby ścieżki na całej swej długości były jednorodne dla sygnałów w nich płynących.

Opór i droga powrotna dla prądów w układzie

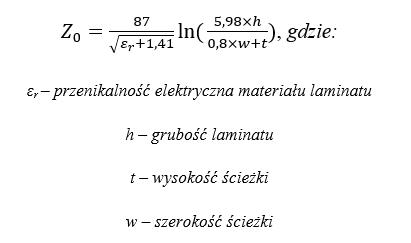

Zauważyłem, że początkujący projektanci często myślą, iż opór elektryczny stawiany przez ścieżki jest jedynie oporem rezystancyjnym wynikającym z ich grubości oraz długości. Stwierdzenie to jest jak najbardziej prawdziwe, ale tylko w przypadku, kiedy napięcie oraz prąd w nich płynący są stałe w czasie. Dla sygnałów zmiennych, a więc też sygnałów cyfrowych, musimy rozpatrywać ścieżki w kategorii ich impedancji, która jest odpowiednikiem oporu w obwodach prądu zmiennego. Na impedancję ścieżki, podobnie jak na jej rezystancję, wpływa jej długość i szerokość oraz niezbyt oczywiste parametry takie jak: odległość ścieżki od płaszczyzny odniesienia i przenikalność elektryczna laminatu. Całość można ująć wzorem:

Ze szkolnych lekcji fizyki prawdopodobnie wszyscy pamiętamy, że prąd zawsze popłynie drogą o najniższej rezystancji. Odnosi się to zarówno do prądu płynącego w stronę odbiornika, jak i prądu powrotnego. To, że prąd musi płynąć w zamkniętym obwodzie, jest sprawą oczywistą, ale jednak często zapominaną. I tak jak większość początkujących projektantów prowadzi ścieżki sygnałowe z dużą rozwagą i estetyką, tak zapewnienie im solidnej drogi powrotnej jest przez nich pomijane. Dla prądu stałego płynącego w płaszczyźnie masy będzie to po prostu geometrycznie najkrótsza droga powrotna. Sygnały zmienne na płytce będą powracały drogą o najniższej impedancji, a to dla częstotliwości większych od 100 kHz nie zawsze będzie oznaczało, że będzie to droga najkrótsza w sensie geometrycznym.

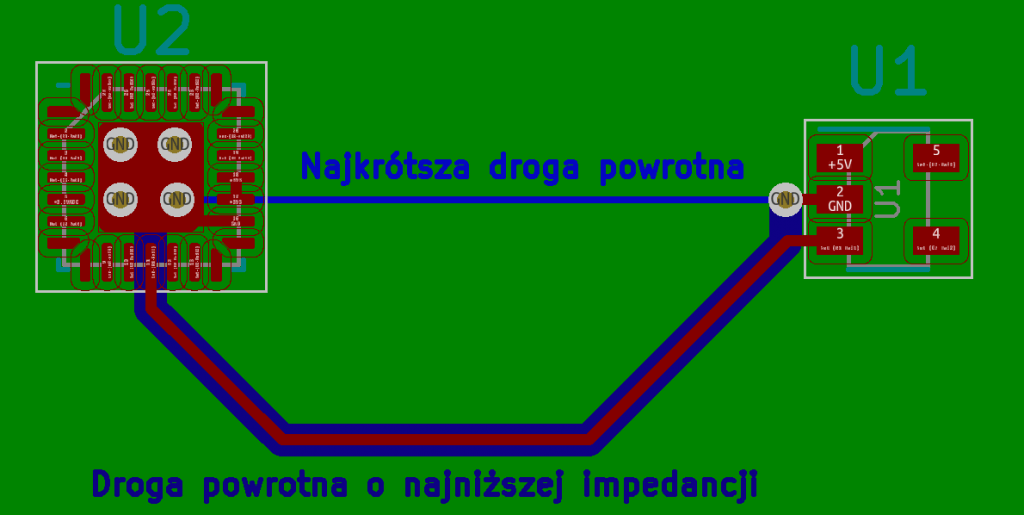

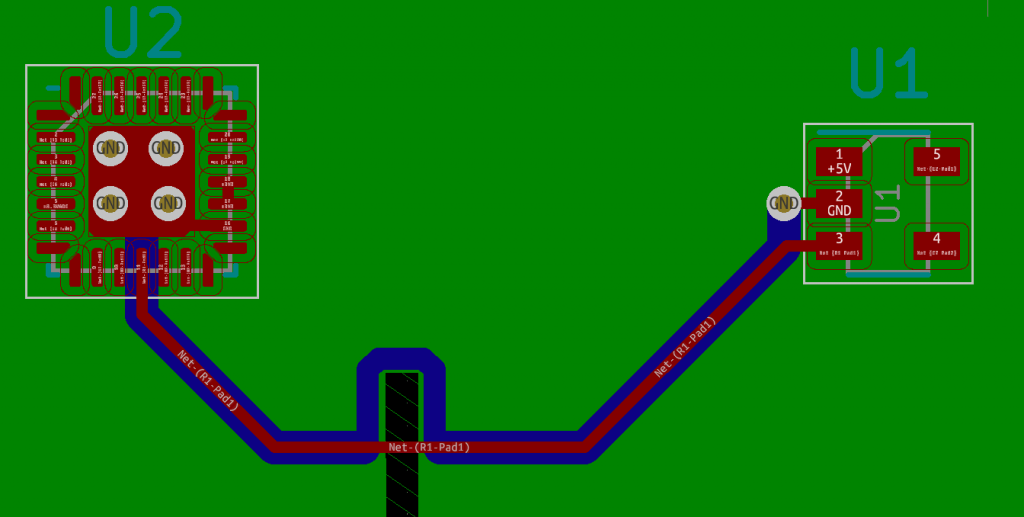

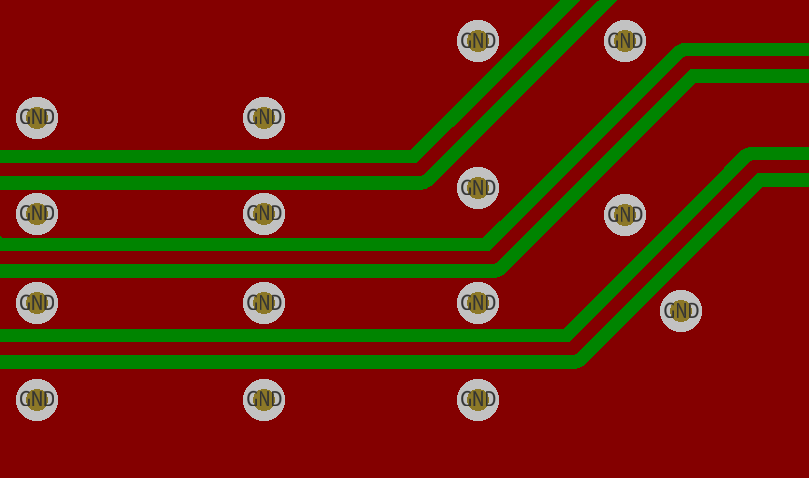

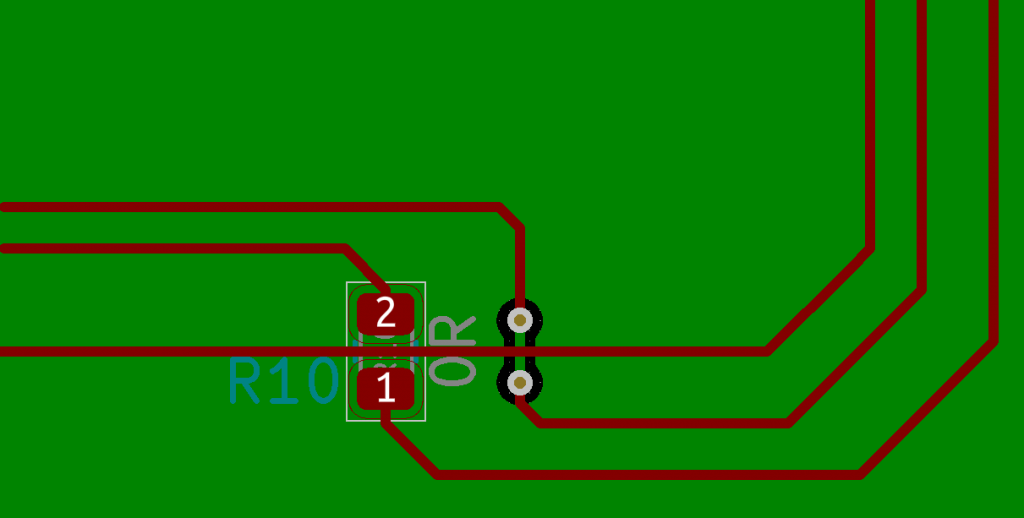

Posłużmy się następującym przykładem: będzie to uproszczony obwód zawierający mikrokontroler, który podaje sygnał szybkozmienny na wejście bufora. Oba układy scalone są położone na górnej warstwie płytki, a pod nimi jest solidna warstwa masy. Na zdjęciu poniżej zaznaczone są dwie drogi powrotne, jedna dla prądu stałego, a druga dla zmiennego. W przypadku prądu stałego ładunek wypływający z wyprowadzenia mikrokontrolera przepływa przez strukturę krzemową bufora, następnie – poprzez przelotkę – wraca do płaszczyzny masy, gdzie dalej, najkrótszą możliwą drogą, wraca do masy naszego mikrokontrolera. Podczas gdy układ pracuje z względnie dużą częstotliwością (podane wcześniej 100 kHz jest niejako umowną granicą), większość prądu powrotnego znajduje się dokładnie pod ścieżką sygnałową.

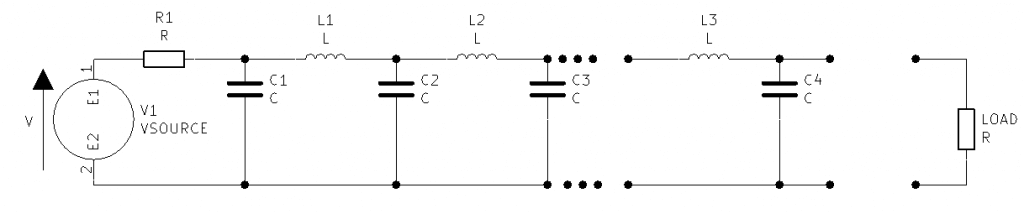

Przepływ prądu powrotnego w taki sposób związany jest z Maxwellowym prądem przesunięcia. Z punktu widzenia sygnału jego obwód wygląda następująco:

Kolejne kondensatory w tym obwodzie reprezentują pojemności między nieskończenie krótkimi odcinkami ścieżki a jej płaszczyzną odniesienia. Indukcyjność jest indukcyjnością materiału przewodzącego zależącą od jego geometrii. W praktyce wartości obu tych elementów zależą od szerokości ścieżki oraz jej odległości od płaszczyzny odniesienia. Rezystor symbolizuje skumulowaną rezystancję ścieżki. Czoło fali prostokątnej podróżującej w takiej ścieżce ładuje kolejne kondensatory na swojej drodze, co prowadzi do powstania prądu przesunięcia, czyli prądu „płynącego” przez kondensator. W związku z tym, że prąd chce płynąć po drodze o najniższej impedancji, będzie wybierał taką drogę, gdzie wartość tych pojemności będzie jak największa, a więc będzie to bezpośrednio pod ścieżką. Każda zmiana wartości tych pojemności bądź indukcyjności, będzie skutkowała zmianą impedancji dla naszego sygnału, a w konsekwencji pogorszeniem jego jakości. Jeżeli ścieżka przechodziłaby w miejscu, gdzie znajduje się szczelina w płaszczyźnie masy, automatycznie wprowadzamy do jej obwodu nieciągłość impedancji, zwiększając jej indukcyjność oraz powierzchnie pętli prądu powrotnego.

Jest to sytuacja całkowicie niedopuszczalna, ponieważ tak poprowadzona ścieżka, z uwagi na powstałą pętlę, będzie emitowała znacznie więcej zaburzeń oraz stanie się dużo bardziej podatna na zaburzenia pochodzące z zewnątrz układu.

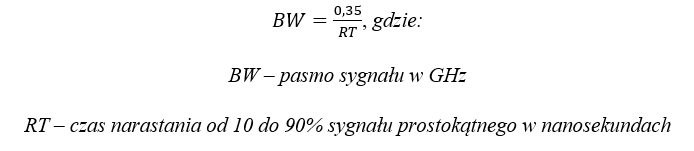

Chciałbym zwrócić uwagę na fakt, że częstotliwość sygnału cyfrowego nie zależy od częstotliwości jego przełączania, tylko od czasu narastania i opadania zboczy tego sygnału. Czas narastania jest powiązany z częstotliwością sygnału następującym wzorem:

Dla przykładu, zgodnie z notą katalogową mikrokontrolera Atmega328P, czas narastania i opadania zboczy sygnałów w interfejsie SPI wynosi typowo 3,6 ns. Oznacza to, że w mikrokontrolerze taktowanym z zegara 16 MHz mamy do czynienia z pasmem sygnałów wynoszącym około 97 MHz.

Linie zasilające

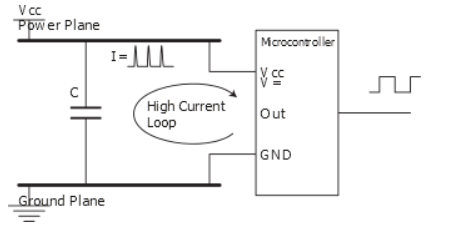

Mimo iż mikrokontrolery zasilane są ze źródła napięcia stałego, prąd przez nie pobierany ma charakter impulsowy.

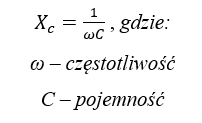

Wobec tego można stwierdzić, że prąd płynący w ścieżkach zasilających ma charakter zmienny, a więc samą drogę dla tego prądu trzeba rozpatrywać w kategorii jej impedancji, a nie tylko rezystancji. Teoretycznie najlepiej, jakby taka droga miała impedancję bliską zeru w całym zakresie częstotliwości. Zapewnienie takiej drogi jest jednym z głównych zadań projektanta podczas przygotowywania layoutu płytki. Pamiętajmy, że wszelkie artefakty powstałe w naszej sieci doprowadzającej zasilanie, będą również widoczne w sygnałach w układzie. W idealnym świecie położenie kondensatora odsprzęgającego blisko pinu dostarczającego zasilanie załatwiłoby całą sprawę. Reaktancja kondensatora zależy od częstotliwości i można ją zapisać wzorem:

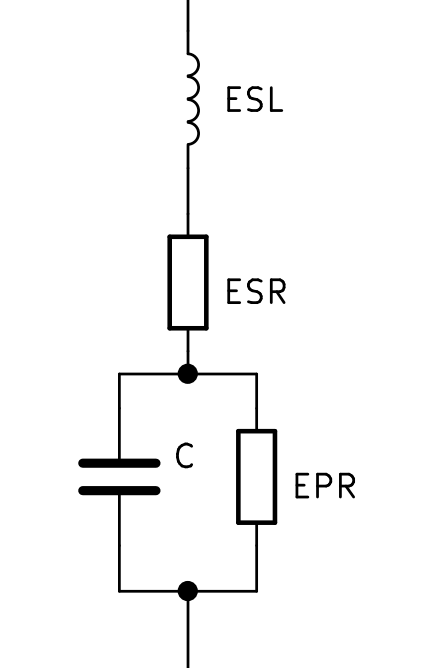

Wyrażona w ten sposób reaktancja, a więc i impedancja kondensatora, wraz ze wzrostem częstotliwości sygnału dążyłaby do nieskończoności. Niestety, w rzeczywistym świecie musimy jeszcze uwzględnić pasożytnicze elementy kondensatora wpływające na jego charakterystykę częstotliwościową. Schemat zastępczy rzeczywistego kondensatora wygląda następująco:

ESL jest zastępczą indukcyjnością szeregową i zależy ona od rodzaju wyprowadzeń danego kondensatora oraz długości ścieżki na płytce między jego elektrodą a pinem, na którym ma on filtrować napięcie. ESR jest zastępczą rezystancją szeregową. Zależy ona od rodzaju dielektryka, z którego jest wykonany kondensator oraz od częstotliwości w jakiej pracuje. EPR jest rezystancją odzwierciedlającą upływ prądu stałego przez kondensator, a C jest jego znamionową pojemnością. Na tak zdefiniowanym modelu możemy przeprowadzić symulację, aby sprawdzić jak wygląda jego impedancja w zależności od częstotliwości sygnału.

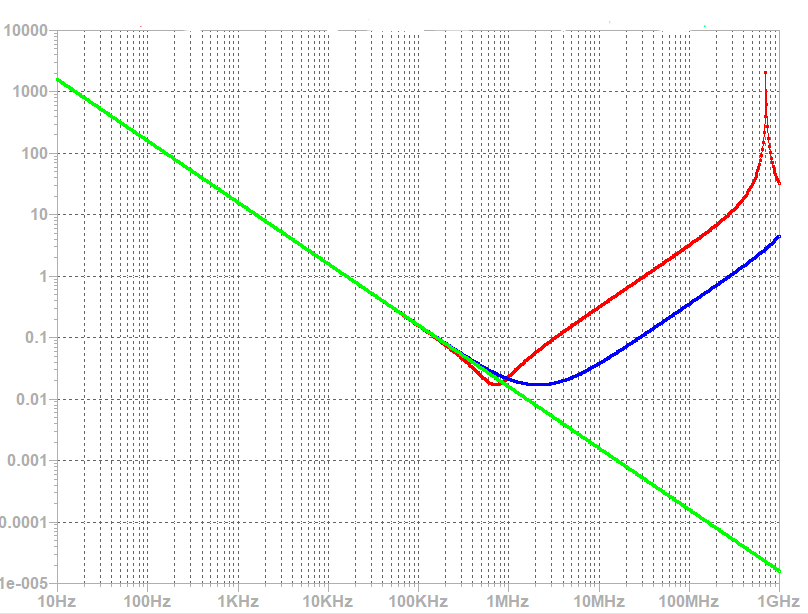

Na wykresie powyżej widzimy charakterystykę idealnego kondensatora (kolor zielony), rzeczywistego kondensatora (kolor niebieski) oraz rzeczywistego kondensatora podłączonego do pinu zasilającego oraz masy przez ścieżki o szerokości 0,3 mm i długości ok 4 mm (kolor czerwony). Wszystkie te kondensatory mają pojemność równą 10 μF. Można zauważyć, że od pewnej częstotliwości pasożytnicze elementy kondensatora stają się dominujące. Jest to punkt w którym kondensator zmienia charakter swojej pracy z pojemnościowego na indukcyjny, a w konsekwencji wzrasta jego impedancja.

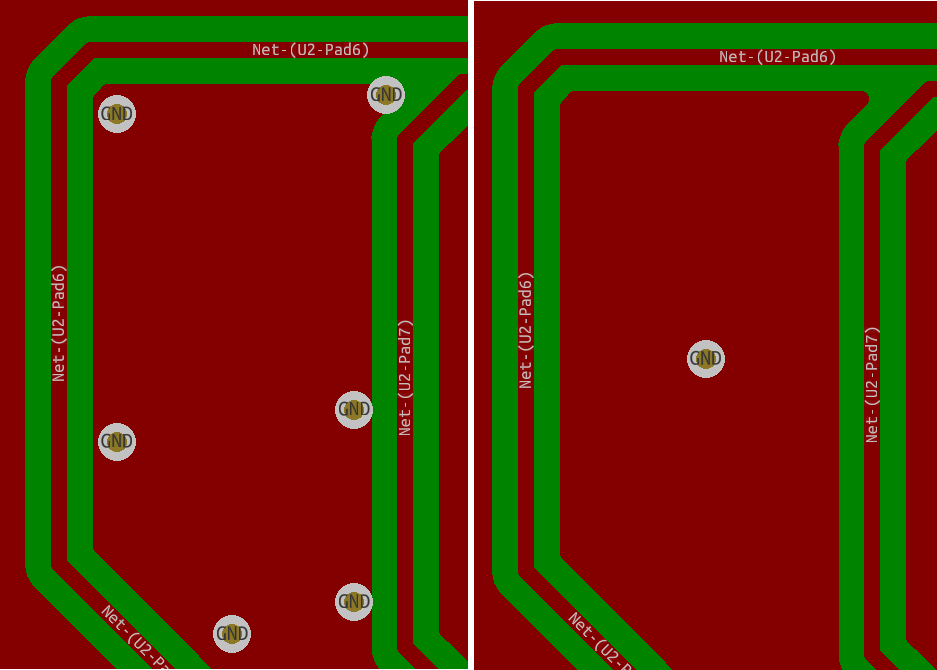

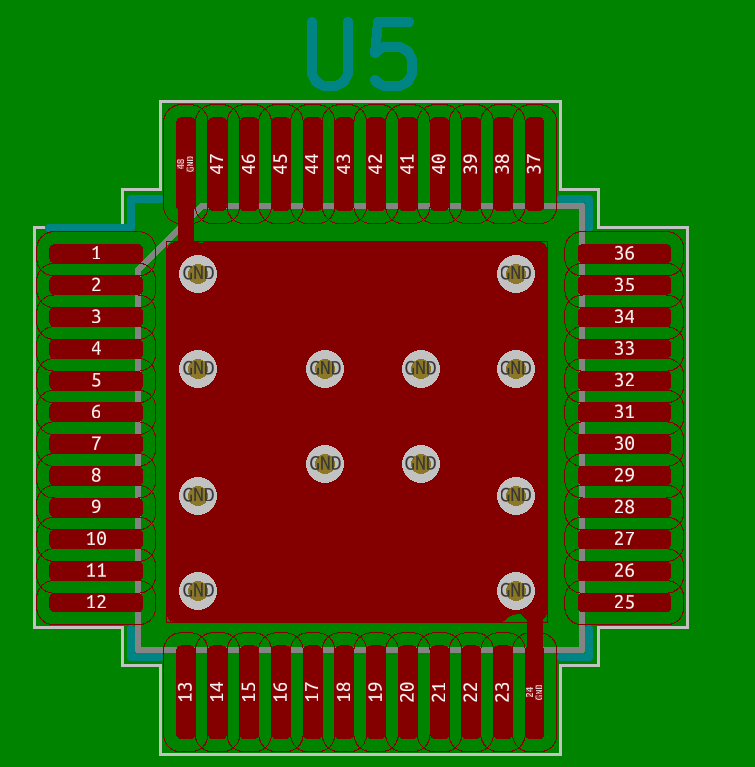

Do częstotliwości ok. 5 MHz za utrzymanie niskiej impedancji sieci odpowiada regulator napięcia oraz kondensatory gromadzące ładunki znajdujące się na wejściu oraz wyjściu regulatora. Powyżej tej częstotliwości, aż do częstotliwości rzędu kilkuset MHz, to właśnie kondensatory odsprzęgające znajdujące się przy pinach zasilających układy są odpowiedzialne za zapewnienie drogi o niskiej impedancji dla prądów. W związku z tym niezwykle ważne jest, aby indukcyjności wynikające z długości doprowadzeń były jak najmniejsze. W praktyce sprowadza się to do tego, żeby kondensator był jak najbliżej pinu, którego zasilanie ma odsprzęgać. Najlepiej zastosować elementy montowane powierzchniowo w jak najmniejszej obudowie, którą jesteśmy w stanie polutować. Jeżeli płytkę będziemy lutować ręcznie, nie bójmy się wstawiać przelotek do masy w punkcie lutowniczym kondensatora. Utrzymanie niskiej impedancji sieci zasilającej jest ważne z powodu powstawania w niej szumów. Jeżeli impedancja nie będzie niska w szerokim zakresie częstotliwości, składowe harmoniczne o wysokiej częstotliwości przejściowych prądów impulsowych będą generowały szumy, a nawet fluktuacje napięcia w całej naszej sieci.

Płaszczyzna odniesienia

Na płytkach posiadających więcej warstw z reguły przynajmniej jedna z nich jest w całości poświęcona na płaszczyznę masy. Taka jednorodna wylewka miedzi nie tylko zapewnia świetną drogę powrotną dla sygnałów, ale też ekranuje ścieżki znajdujące się nad nią oraz zmniejsza ilość zakłóceń emitowanych z naszej płytki. Nawet w przypadku płytek dwuwarstwowych jest to zdecydowanie najlepsze podejście. Posiadając taką solidną płaszczyznę będziemy mogli zapewnić niskoimpedancyjne połączenia pomiędzy wyprowadzeniami masy układów scalonych i kondensatorów odsprzęgających.

Zauważyłem, że wiele osób wylewa masę również w puste przestrzenie na górnej warstwie płytki z myślą, że taka dodatkowa masa lepiej zabezpieczy sygnały. Równomierne wypełnienie miedzią na obu płaszczyznach płytki jest ważne w przypadku płytek pracujących w wysokich temperaturach, ponieważ będzie ona zapobiegała jej odkształceniu i lepiej rozproszy ciepło. Jeżeli nasza konstrukcja nie będzie wystawiona na działanie ekstremalnych warunków, lepiej zostawić tylko jednorodną masę na dolnej części płytki. Dodatkowa wylewka masy na górnej warstwie nie polepszy znacząco parametrów elektrycznych naszej konstrukcji, a może stworzyć dodatkowe problemy, których nie będziemy świadomi. Jeżeli z jakichkolwiek powodów chcemy posiadać masę na górnej warstwie, stosujmy się do tych podstawowych reguł:

- nie zostawiajmy niepołączonej masy pomiędzy ścieżkami sygnałowymi – taka masa powinna być połączona z płaszczyzną masy przelotkami usytuowanymi w odległości 1/8 długości fali sygnału w ścieżce. W przeciwnym przypadku może się okazać, że tak pozostawiona masa zwiększa poziom przesłuchów pomiędzy ścieżkami

- nie zostawiajmy niepołączonych lub połączonych tylko jedną przelotką „placków” miedzi

- jeżeli mamy taką możliwość, przestrzeń pod szybkimi układami scalonymi na górnej warstwie zarezerwujmy w całości na masę

- jeżeli projektujemy płytkę z układami analogowymi i cyfrowymi, nie ma konieczności dzielenia płaszczyzny masy. Skoro prąd powrotny szybkich interfejsów cyfrowych wraca dokładnie pod ścieżką, nie ma możliwości, żeby zakłócił on wrażliwe sygnały analogowe. Nieumiejętnie podzielona płaszczyzna masy może prowadzić do powstania anteny, która będzie skutkowała zwiększonym poziomem emisji z naszej płytki.

W przypadku płytek dwuwarstwowych najlepiej zarezerwować dolną warstwę na płaszczyznę masy. Całą górną warstwę proponuję przeznaczyć na ułożenie elementów i prowadzenie połączeń między nimi. Jeżeli konieczne jest skrzyżowanie dwóch ścieżek sygnałowych, można użyć do tego rezystora SMD o wartości 0Ω. Chcąc wyminąć jakaś ścieżkę prowadząc sygnał przez dolną warstwę płytki, przeprowadźmy ją tam jak najkrótszą drogą i wróćmy z nią na górną część płytki. Ścieżki sygnałowe będą miały dużą impedancję, ponieważ są znacznie oddalone od płaszczyzny masy, a więc będą przechwytywały więcej zakłóceń. Wobec tego należy zachować między nimi największy możliwy odstęp.

Podsumowanie

Projektując płytkę PCB trzeba wziąć pod uwagę wiele aspektów. Często jest to wybór pomiędzy różnymi formami kompromisów. W artykule starałem się skrótowo przedstawić, moim zdaniem, ciekawe oraz niezbyt oczywiste zjawiska, które stoją za współczesną elektroniką i które z powodzeniem można przenieść na grunt hobbystycznych projektów.

Zdaję sobie sprawę, że zaprezentowane w artykule zagadnienia są jedynie kroplą w morzu kwestii, o których trzeba myśleć projektując płytkę. Jednak uważam, że zmiana sposobu myślenia o płytce i o zjawiskach na niej występujących zawsze wniesie wartość dodaną do naszych konstrukcji. Osoby zainteresowane poruszanymi tematami odsyłam do bibliografii, w której wskazałem dużo bardziej obszerne opracowania poszczególnych zagadnień.

Bibliografia

1) Texas Instruments PCB Design Guidelines For Reduced EMI

2) Eric Bogatin Signal and power integrity – Simplified

3) Walt Kester Przetworniki A/C i C/A. Teoria i praktyka

4) Hank Zumbahlen Staying Well Grounded

5) Henry W. Ott Noise reduction techniques in electronics systems

6) Power Distribution Network (PDN) Impedance and Target Impedance

Dzięki! Dużo cennych uwag naraz 🙂

Ciekawa powtórka! Mozna go w przyszlosci rozszerzyc o informacje o liniach różnicowych oraz sposobie ich prowadzenia w roznych konfiguracjach stosu pcb np coplanar waveguide itp, przy przelotkach i planach odniesieni moze warto kiedys tez wspomniec o potrzebie wyrownywania sciezek roznicowych czy tzw single ended np przy ddrach, dodalbym rowniez informacje o najnowszych trendach w pcb czyli przelotki na padach, przelotki zagrzebane itp. Warto moze tez podac odnosniki do wspomagaczy typu Saturn PCB. Swietnie ze powstaja tez blogi o sprzecie. Wprowadzenie jak najbardziej super.