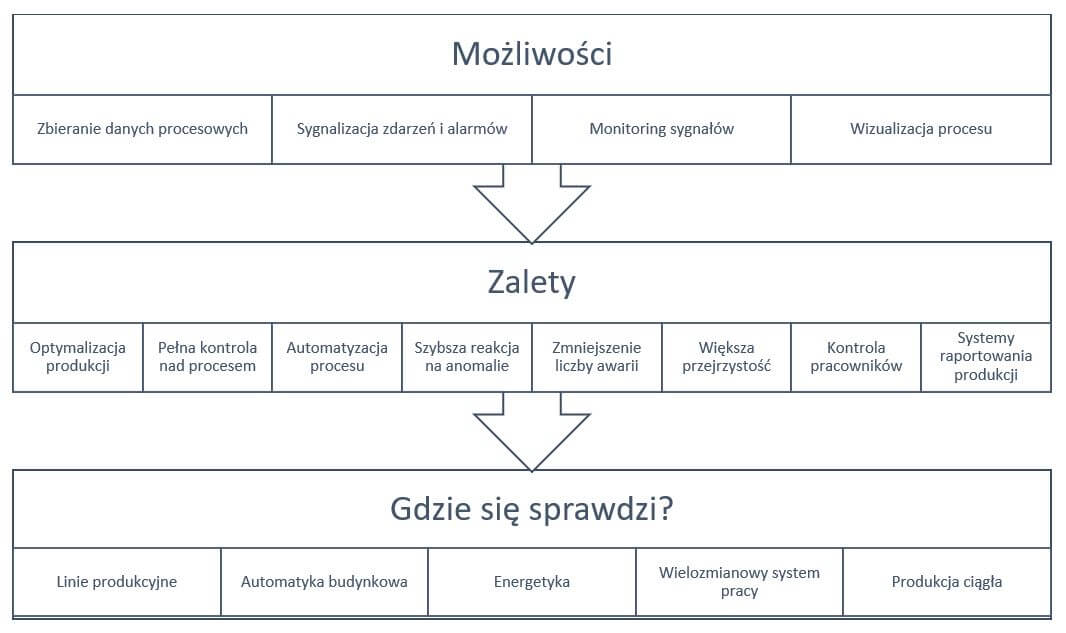

Systemy SCADA (Supervisory Control and Data Acquisition) są systemami odpowiadającymi za nadzór procesów technologicznych lub produkcyjnych. Jako główne funkcje wymienia się zbieranie aktualnych danych, wizualizację, sterowanie procesem, alarmowanie oraz zbieranie danych historycznych.

SCADA jest systemem nadrzędnym w stosunku do zdalnych urządzeń końcowych (RTU). Urządzenia RTU odpowiadają za zbieranie informacji i pomiarów oraz przekazanie ich do systemu SCADA. Na podstawie poleceń oddziałują one również na urządzenia wykonawcze. Ich rolę mogą pełnić na przykład sterowniki PLC lub dedykowane urządzenia stanowiące część podsystemów w procesie. W bazie danych SCADA przechowywane są informacje o stanie urządzeń oraz zdarzeniach zachodzących w procesie – aktualne oraz archiwalne. Za jej pośrednictwem, z wykorzystaniem podsystemów wizualizacji i raportowania, możliwy jest nadzór i kontrola nad procesem.

Systemy SCADA znajdują zastosowanie w wielu dziedzinach technologicznych. Nadzorują procesy między innymi na liniach produkcyjnych, w automatyce budynkowej oraz w elektrowniach – w tym wiatrowych.

W swoim wpisie chciałbym skupić się na wykorzystaniu systemu SCADA na przykładzie turbin wiatrowych.

Jak działa turbina i jakie ryzyko może stwarzać?

Turbina wiatrowa stanowi zasadniczy element elektrowni wiatrowej. W najprostszym tłumaczeniu – odpowiada za przekształcenie energii kinetycznej wiatru na pracę mechaniczną wirnika. Następnie energia obrotów jest przekazana przez przekładnię do generatora, gdzie zostaje przekształcona w energię elektryczną. Dzięki temu prostemu mechanizmowi farmy wiatrowe są w stanie dostarczyć 650 gigawatów mocy (dane na 2020, wartość ta rośnie co roku o 60GW – wg WWEA).

Pomijając procesy produkcji turbin i budowy farm wiatrowych mogłoby się wydawać, że elektrownie wiatrowe nie powinny mieć negatywnego wpływu na środowisko oraz powodować zagrożenia dla człowieka. Aby ten warunek mógł być spełniony, wymagana jest obecność dodatkowych systemów odpowiadających za zatrzymywanie turbin. Do wspomnianych systemów należą: Blade Control, Shadow Control oraz Bird and Bat Protection.

Pierwszy system – Blade Control – odpowiada za zatrzymanie turbiny w przypadku wykrycia oblodzenia łopat wirnika i ponowny start w momencie poprawy warunków. Uzasadnienie wykorzystania nasuwa się samo. Wystarczy sobie wyobrazić sople lodu wyrzucane z dużą prędkością przez łopaty. Kolejnym systemem jest Shadow Control. Przy niekorzystnym kącie padania słońca, obracająca się turbina może spowodować ‘’efekt stroboskopowy’’. W połączeniu z bliskością zabudowań, może to powodować niekorzystny wpływ na zdrowie i samopoczucie ludzi. Na podstawie parametrów odbieranych z czujników oraz daty i godziny – system zatrzymuje turbinę i uruchamia ją ponownie, gdy jest to możliwe. Ostatnim omawianym systemem jest Bird and Bat Protection. W oparciu o kalendarz i zegar, zatrzymuje on turbiny znajdujące się na terenach, gdzie w danej chwili może powodować zagrożenie dla zwierząt latających i uruchamia je, gdy zagrożenia już nie ma.

Na podstawie opisu powyższych systemów, uzasadnienie wykorzystania SCADA nasuwa się samo. Jest to też główny element projektu dla największego producenta turbin wiatrowych na świecie, przy którym mam przyjemność pracować.

O projekcie

Założeniem projektu jest ustandaryzowanie systemu SCADA odpowiadającego za kontrolę pracy turbin wiatrowych. W pierwotnym stanie systemy zatrzymania turbin różniły się od siebie pod względem komunikacji, poziomu kontroli i roli w systemie. W zależności od farmy wiatrowej wpływały bezpośrednio na PLC sterujące turbiną lub przekazywały informację do serwera SCADA, który następnie wysyłał je do PLC. Wymuszało to użycie różnych protokołów komunikacyjnych lub kontrolę wyłącznie za pomocą modułów I/O. Docelowo każdy z systemów zatrzymania (Blade Control, Shadow Control, Bird and Bat Protection) miał komunikować się z dodatkowym sterownikiem PLC za pomocą protokołu Modbus TCP/IP, który następnie przekazywał wszystkie informacje do bazy danych na serwerze SCADA protokołem OPC DA. Oba protokoły są otwartymi, przemysłowymi standardami komunikacyjnymi. Modbus pracuje na warstwach niższych systemu: sterowanie urządzeniami wykonawczymi oraz sensorami, natomiast OPC w wyższych – w tym przypadku zarządzania. Projekt składał się z kilku etapów. Poniżej chciałbym omówić te dotyczące części technicznej.

Pierwszym etapem było przygotowanie farmy wiatrowej do nowego rozwiązania. W tym celu należało dokonać przeglądu istniejącej dokumentacji. Nie każda turbina wyposażona jest we wszystkie systemy – zależy to od jej położenia. Po wstępnej weryfikacji należało ocenić, czy obecne systemy są gotowe do komunikacji ze sterownikiem poprzez protokół Modbus TCP/IP. Jeśli nie, należało dokonać aktualizacji lub wymiany układu.

Kolejnym krokiem było przygotowanie programu na dodatkowy sterownik. Parametrami wejściowymi dla konfiguracji były systemy obecne na farmie oraz ilość turbin. Program następnie był przesyłany do ekipy serwisowej która instalowała go na sterowniku PLC.

Po montażu sterownika i potrzebnych modułów oraz wpięciu w sieć parku następowała wstępna weryfikacja. Polegała ona na sprawdzeniu widoczności sterownika w sieci, obecności właściwego programu oraz przetestowaniu wejść i wyjść zamontowanych modułów dodatkowych.

Następnie należało przygotować bazę danych na serwerze SCADA. Przenieść wszystkie dotychczas używane zmienne procesowe i ewentualnie dodać nowe. Zawierała parametry otoczenia takie jak prędkość wiatru i temperatura, informacje o turbinie, na przykład: aktualny stan i kierunek w jakim jest zwrócona oraz oczywiście sygnały z systemów zatrzymania. Na podstawie utworzonej bazy danych przygotowywano nową wersję interfejsu HMI.

Kolejny etap to już właściwe uruchomienie. Wyłączenie starego rozwiązania, aktywowanie skryptu na sterowniku i testy. Testy polegały na zatrzymywaniu turbin w przypadku zadziałania każdego z obecnych systemów.

Ostatnim etapem była aktualizacja dokumentacji zgodnie ze stanem faktycznym i przesłanie jej do klienta. Jaki jest zatem końcowy obraz systemu i jakie są zalety?

Podsumowanie

Efektem końcowym jest system znacznie bardziej ustandaryzowany. Każda farma wiatrowa posiada serwer SCADA z bazą danych, interfejs HMI umożliwiający podgląd aktualnych i historycznych danych, analizę czasu zatrzymania turbin i ewentualnych alarmów oraz sterownik PLC będący pewnego rodzaju medium komunikacyjnym pomiędzy serwerem, a systemami dodatkowymi.

Jakie są zalety oprócz ujednolicenia systemu, o którym wcześniej wspominałem? Najważniejsza to zdecydowanie niezawodność i dużo łatwiejsza diagnostyka.

Wyobraźmy sobie awarię serwera w systemie w pierwotnej postaci. Tracimy kontrolę nad nadzorem działania systemu, sterownik turbiny nie otrzymuje żadnych informacji, przez co sama turbina zostaje zatrzymana. Przywrócenie farmy do działania będzie w takim przypadku uzależnione od wymiany i konfiguracji nowego serwera lub naprawy starego. W przypadku dużych farm, straty finansowe powodowane przestojem również są współmiernie duże.

W przypadku nowego rozwiązania, część „obowiązków’’ została przejęta przez dodatkowy sterownik PLC. Awaria serwera SCADA nie spowoduje zatrzymania turbin (sterownik na podstawie sygnałów z pozostałych systemów będzie decydował o ewentualnym zatrzymaniu). Awaria samego sterownika będzie wymagała w najgorszym przypadku jego podmiany, która jest znacznie prostsza. Nie wymaga on również postawienia całego systemu od nowa. Cała konfiguracja może zostać wgrana na nowy sterownik w kilka minut. Dodatkowo dzięki komunikacji z każdym z systemów dodatkowych możemy w łatwy sposób śledzić ich działanie oraz analizować zatrzymania turbin.

Pozornie może się wydawać, że system został bardziej rozbudowany, przez co wzrośnie też stopień skomplikowania. Efekt jest całkowicie odwrotny. Dzięki systemowi SCADA mamy pełny dostęp do kontroli i diagnostyki systemu, przy jednoczesnym zachowaniu jego niezawodności.

Na pewno nasuwa się też pytanie o wykorzystane technologie w systemie SCADA (HMI, baza danych, sterownik). Klient z racji swojej pozycji na rynku bazuje w większości na własnych rozwiązaniach z tego względu nie wymieniłem w swoim tekście producentów i nazw środowisk. Na rynku jest natomiast wiele gotowych rozwiązań dużych producentów, takich jak Siemens (WinCC OA) lub Wonderware (InTouch).

Ciekawy artykuł, przykuł moją uwagę ponieważ zrobiłem kiedyś (zapewne skromniejszy) ale jednak podobny system. Służy on do kontroli przemysłowych komór z kontrolowaną atmosferą oraz chłodnictwem. Bazuje on na usłudze Windows (C# .Net), która z jednej strony stanowi serwer http dla warsty wizualizacji webowej (backend – php tomcat, frontend – html/jquery). Z drugiej steruje (zadaje nastawy) i cyklicznie monitoruje sterowniki – te chłodnicze oraz od kontrolowania atmosfery. Sterowniki to PLC Siemens S7-1200 a komunikacja z nimi możliwa jest dzięki otwartej bibliotece NuGet „S7-Net”. Wracając do usługi Windows – z trzeciej strony pakuje ona dane do aktualnej bazy danych oraz historycznej. Na podstawie tych danych prezentowana jest ww. warstwa wizualizacyjna. Nie jest to idealne rozwiązanie ze względu na niekonfigurowalne mapowanie między modelem danych w programie PLC a strukturą tabel w usłudze. W Pana artykule dodatkowe sterowniki standaryzują wejście do systemu jeszcze na poziomie hardware’u (elektrycznej szafy końcowej) – to zdecydowanie lepsze rozwiązanie. Czy systemy SCADA wchodzą na rozwiązania cloudowe? A może już są?

Systemy SCADA z powodzeniem działają już w oparciu o chmurę obliczeniową. Są przez to oczywiście narażone na ataki. Dużo firm oferuje wysoki poziom zabezpieczeń. Na chwilę obecną, spełniają one restrykcyjne normy w UE i USA. Historia zna jednak klika przypadków sprzed lat, gdzie właśnie przemysł energetyczny stał się celem ataków hakerów.