Ze względu na coraz większe oczekiwania klientów oraz konkurencję na rynku motoryzacyjnym producenci oraz dostawcy podlegają coraz wyższym wymaganiom, które dotyczą funkcjonowania organizacji, bezpieczeństwa informacji, zarządzania ryzykiem, procesów rozwoju produktów, jak i samych produktów. Stosowanie tych zasad przez producentów i dostawców zapewnia bezpieczeństwo oraz wysoką jakość produktów, co jest głównym kryterium weryfikowanym przez rynek.

Poniższy artykuł ma na celu ogólne zarysowanie głównych zasad obowiązujących firmy z branży motoryzacyjnej z punktu widzenia osoby zaangażowanej w rozwój warstwy sprzętowej produktów, zainteresowanej tematem wymagań lub rozpoczynającej przygodę zawodową w automotive.

Wymagania dotyczące organizacji

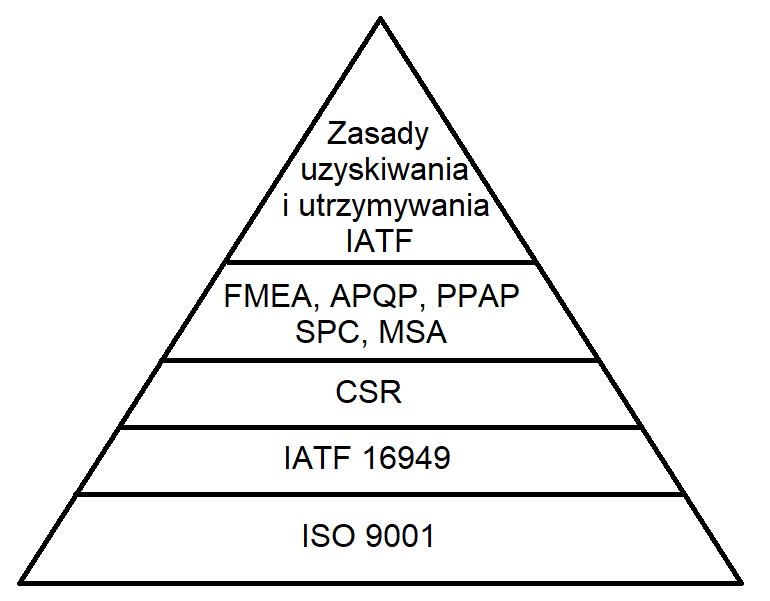

Podstawą funkcjonowania firm z branży motoryzacyjnej jest standard IATF 16949:2016 opracowany przez International Automotive Task Force, czyli grupę czołowych producentów. Jest on uzupełnieniem popularnej normy ISO 9001:2015. Wraz ze specyficznymi wymaganiami klienta CSR (Customer Specific Requirements) dostarcza kompletnych wymagań dla systemu zarządzania jakością w branży motoryzacyjnej.

IATF 169491 definiuje główne narzędzia, które mają na celu zapewnienie jakości, powtarzalności i namierzalności produktów:

- APQP – Advanced Product Quality Planning and Control – jest to metoda, której celem jest utworzenie planu jakości produktu od fazy projektowania po fazę wytwarzania produktu z uwzględnieniem wymagań klienta.

- FMEA – Potential Failure Mode and Effects Analysis – to metoda polegająca na ustalaniu związków przyczynowo-skutkowych powstawania potencjalnych wad. Jej celem jest identyfikowanie tychże wad, by móc je wyeliminować lub zminimalizować ich skutki. `

- PPAP – Production Part Approval Process – metoda ta wymaga zatwierdzenia komponentów do seryjnej produkcji. PPAP polega na dostarczeniu przez dostawce komponentu odpowiedniej dokumentacji w celu weryfikacji zdolności produkcyjnej dostawcy.

- MSA – Measurement System Analysis – jest metodą oceny systemów pomiarowych, która ma zapewnić: dokładność, powtarzalność, odtwarzalność, stablilność i liniowość pomiarów.

- SPC – Statistical Process Control – to metoda, która wykorzystuje karty kontrolne, aby zminimalizować liczbę produktów niezgodnych na etapie produkcji seryjnej.

Celem stosowania standardu IATF16949 jest zwiększenie zadowolenia klienta poprzez poprawę jakości systemu i procesu, identyfikacje problemów i zagrożeń w procesie produkcyjnym oraz łańcuchu dostaw2.

W celu zapewnienia odpowiedniej ochrony przetwarzania danych i usprawnienia komunikacji pomiędzy organizacjami w branży motoryzacyjnej stosuje się standard audytu bezpieczeństwa informacji TISAX (Trusted Information Security Assessment Exchange) opracowany przez VDA (Verband der Automobilindustrie)4.

Definiuje on warunki zachowania wymaganego stopnia poufności podczas wymiany informacji z współpracującymi podmiotami. TISAX bazuje na normach ISO/IEC 27001 oraz ISO/IEC270002. Zgodność z TISAX jest weryfikowana podczas audytu i potwierdzana certyfikatem. Zgodność ze standardem potwierdza wiarygodność organizacji i w większości przypadków zwalnia ją z dodatkowych audytów przed nawiązaniem współpracy.

Zakres TISAX obejmuje:

- uwierzytelnianie przetwarzania wrażliwych danych,

- monitorowanie wskaźników KPI (Key Performance Indicators) w procesach bezpieczeństwa wymiany informacji,

- szyfrowanie baz danych,

- ochronę prototypów.

Główne zalety przystąpienia do TISAX to:

- stworzenie przejrzystej oceny dostawcy i usługodawcy,

- usprawnienie komunikacji w łańcuchu dostaw,

- ustanowienie wspólnego poziomu bezpieczeństwa informacji w branży3.

Wymagania dotyczące procesów

Firmy z branży motoryzacyjnej dostarczają coraz bardziej zaawansowane rozwiązania i układy mające na celu zwiększenie komfortu oraz bezpieczeństwa prowadzenia samochodu np. multimedialne system infotaimment, inteligentne układy wspomagania jazdy, ABS itd. Usterka któregoś z tych układów może doprowadzić do niebezpiecznych sytuacji, które w konsekwencji są w stanie narazić kierowcę, pasażerów jak i osoby postronne na obrażenia a nawet śmierć. Dlatego większość producentów oczekuje stasowania procesów zgodnie z ISO26262 – Functional Safety oraz dostarczania komponentów spełniających jej wymagania.

Norma ISO26262 jest dokumentem opisującym bezpieczeństwo funkcjonalne elektrycznych i elektronicznych systemów zainstalowanych w pojazdach5. Według koncepcji bezpieczeństwa funkcjonalnego procesy: projektowania, rozwoju, produkcji wyrobu, eksploatacji, serwisu i wycofania z eksploatacji powinny być zaprojektowane i realizowane w taki sposób, aby eliminować ryzyko.

Celem jest dążenie do stanu, w którym awaria któregoś z elementów systemu nie powodowałaby zagrożenia dla bezpieczeństwa osób, a pojazd pozostawał kontrolowalny. Należy zidentyfikować ryzyka i zastosować odpowiednie środki zaradcze zgodnie z klasyfikacją poziomu nienaruszalności bezpieczeństwa ASIL (Automotive Safety Integrity Level). Podzespoły klasyfikowane jako ASIL – A mają najmniejszy wpływ na bezpieczeństwo osób. Elementy klasyfikowane jako ASIL – D natomiast mają największy wpływ na zdrowie i życie człowieka, dlatego muszą spełniać najwyższe wymagania klasyfikacji bezpieczeństwa6.

Przykładem podejścia do projektowania produktu zgodnego z Functional Safety jest projekt systemu video asystenta cofania. W przypadku awarii któregoś z jego elementów niedopuszczalna jest sytuacja, w której nastąpi tzw. „zamrożenie” obrazu w momencie cofania w czasie parkowania, co może doprowadzić do kolizji. W tej sytuacji system musi niezwłocznie przestać wyświetlać nieprawidłowy obraz, a najlepiej powiadomić o awarii.

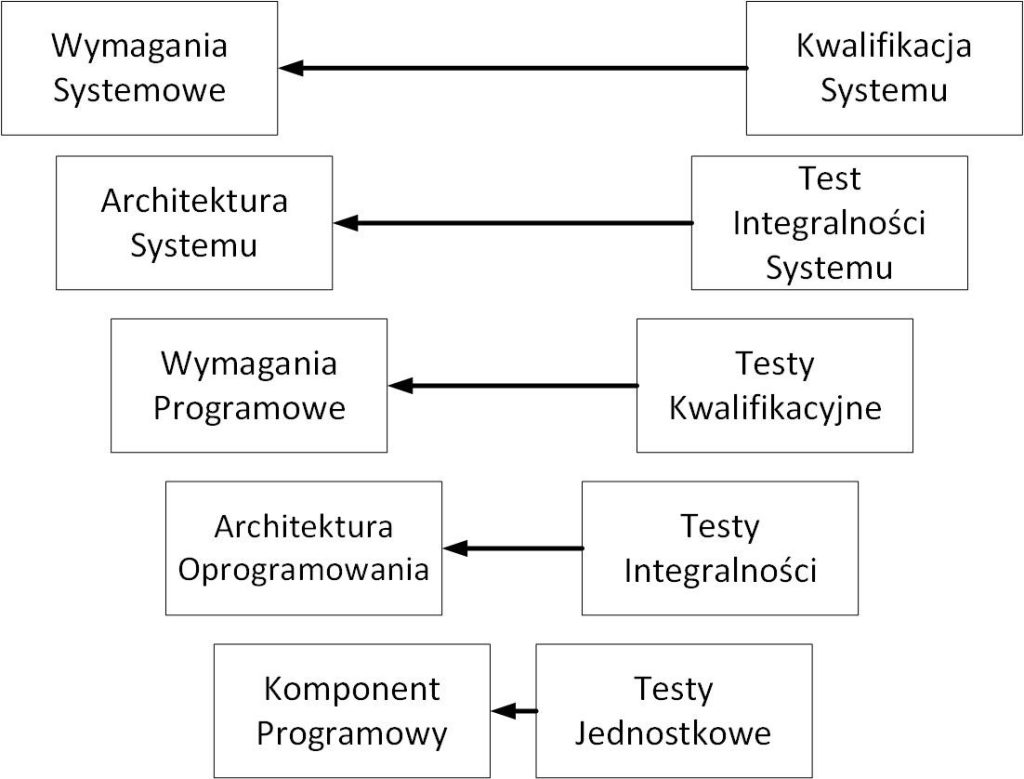

Ze względu na specyficzne wymagania rynkowe dotyczące niezawodności i jakości oprogramowania, a także fakt, że ilość oprogramowania w pojazdach lawinowo rośnie, wiele firm z branży motoryzacyjnej stosuje ASPICE – Automotive SPICE (Software Process Improvement and Capability Determination), czyli zestaw procesów czerpiący z najlepszych praktyk w zakresie rozwoju oprogramowania dla automotive, gdzie nacisk kładzie się na cyberbezpieczeństwo.

Celem ASPICE jest ocena organizacji i poprawa jej zdolności do dostarczania oprogramowania. ASPICE wykorzystuje V-model tworzenia oprogramowania, gdzie jedna strona odzwierciedla proces rozwoju, a druga proces testowania. Dzięki temu zapewnia, że każdemu krokowi rozwoju odpowiada krok testowania. ASPICE umożliwia wykrycie błędów na wcześniejszym etapie projektu, dzięki czemu zapewnia zwiększenie wydajności i produktywności, a także zmniejszenie kosztów. Inną korzyścią wynikającą ze stosowania tej metodologii jest większa satysfakcja klienta dzięki poprawie jakości i niezawodności oprogramowania7.

Podejście ASPICE bywa także stosowane w przypadku rozwijania warstwy sprzętowej produktu. Stosuje się rozszerzenia, które definiują specyficzne procesy dedykowane rozwojowi sprzętu. W ten sposób wykorzystuje się ASPICE na każdym etapie rozwoju produktów.

ASPICE wraz z ISO26262 tworzą ramy doskonalenia procesów. Podczas gdy ASPICE skupia się na procesach projektowych, ISO26262 skupia się na systemach krytycznych dla bezpieczeństwa. Zgodność z tymi standardami wymaga użycia różnych narzędzi, które pomagają organizacjom usprawnić ich procesy. Ponadto, oba standardy zapewniają sposób na porównywanie ich postępów, dzięki czemu wiadomo, gdzie należy poprawić swoje procesy, aby zachować zgodność z normami.

Wymagania dotyczące produktów

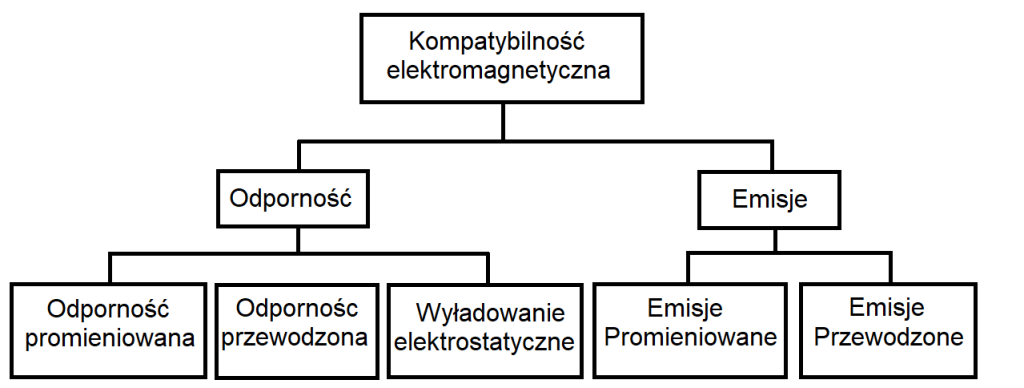

Wszystkie produkty wprowadzane na rynek motoryzacyjny muszą spełniać szereg wymagań technicznych. Wiele z nich dotyczy kompatybilności elekromagnetycznej EMC (ElectroMagnetic Compatibility). Normy takie jak ISO 7637, CISPR 25, ISO 16750, itd. definiują te wymagania. Zazwyczaj producenci branży wprowadzają własne standardy, które są rozwinięciem norm ogólnych i wymagają od swoich dostawców ich spełnienia.

Głównym zagadnieniem związanym z kompatybilnością elektromagnetyczną jest zapewnienie, aby dany produkt nie zakłócał działania innych urządzeń poprzez nadmierną emisję, a także aby był odporny na emisję innych urządzeń w danym środowisku. EMC jest uwzględniana w procesie projektowania poprzez zastosowanie:

- odpowiednich wytycznych,

- certyfikowanych komponentów,

- dobrych praktyk,

- know-how

oraz w procesie weryfikacji zgodności produktu z wymaganiami podczas odpowiednich testów EMC.

Zakres zastosowania EMC sprowadza się do następujących dyscyplin:

- Odporność promieniowana RI (Radiated Immunity) – jest to poziom zdolności tolerowania DUT (Device Under Test) energii elektromagnetycznej rozchodzącej się w powietrzu.

- Odporność przewodzona CI (Conducted Immunity) – czyli poziom zdolności tolerowania DUT energii elektromagnetycznej rozchodzącej się po wiązkach przewodów oraz masie.

- Wyładowanie elektrostatyczne ESD (Electrostatic Discharge) – zdolność DUT do tolerowania wyładowań elektrostatycznych.

- Emisje promieniowane RE (Radiated Emissions) – poziom promieniowanej energii elektromagnetycznej w powietrze przez DUT

- Emisje przewodzone CE (Conducted Emissions) – poziom energii elektromagnetycznej rozchodzącej się po przewodach i masie z DUT8.

Za zgodność kompletnych pojazdów, zainstalowanych podzespołów, okablowania oraz umiejscowienia elementów tak, aby osiągnąć najlepsze efekty ze względu na EMC, odpowiada producent pojazdu. Dostawca odpowiedzialny jest za testowanie podzespołów z odpowiednimi wiązkami, zasilaniem i symulowanym obciążeniem. Za testowanie i kwalifikacje poszczególnych komponentów elektronicznych odpowiadają ich dostawcy.

Testy EMC wykonuje się na podstawie Test Planu EMC, który jest tworzony dla każdego podzespołu na podstawie wymagań prawnych, wymagań klienta oraz specyfiki danego elementu. Test Plan EMC szczegółowo opisuje badany podzespół oraz test set-up, czyli wiązkę przewodów, zasilanie DUT, sposób uziemienia DUT, loadbox – symulator obciążeń oraz umiejscowienie tych elementów na stole podczas testu. Zawiera też szczegółowe rysunki, tryby pracy DUT, poziomy narażeni i kryteria oceny oraz inne niezbędne informacje do poprawnego przeprowadzenia testów.

Rodzaje testów w branży automotive

W automotive podzespoły najczęściej testuje się za pomocą:

- Antenna Irradiation (ALSE-Test) – test odporności promieniowanej wg ISO 11452-2, gdzie DUT jest narażone na promieniowane elektromagnetyczne przez odpowiednią dla badanej częstotliwości antenę umieszczoną w zdefiniowanej odległości od DUT i sterowaną przez wzmacniacz w.cz oraz generator. Testy przeprowadza się dla fali o stałej amplitudzie oraz modulowanej w odpowiednich zakresach częstotliwości. Ocenie jest poddana jest poprawność działania DUT.

- Current Injection (BCI-Test) – test odporności przewodzonej wg ISO 11452-4, gdzie DUT jest narażone na wstrzykiwanie prądu do wiązki przewodów poprzez umieszczoną w odpowiednim miejscu klamrę indukcyjną. Testy przeprowadza się dla fali o stałej amplitudzie oraz modulowanej w odpowiednich zakresach częstotliwości. Ocenie jest poddana jest poprawność działania DUT.

- Transients on Supply Lines (TSUP-Test) – test odporności przewodzonej wg ISO 7637-2, gdzie DUT jest narażane na specyficzne dla branży motoryzacyjnej impulsy pochodzące z instalacji elektrycznej samochodów takich jak „load-dump”, szybkie stany przejściowe, symulacja rozrusznika, zapady i zaniki napięcia, surge, itd. Ocenia się poprawne działanie DUT lub inną przewidzianą reakcję na dane zaburzenie jak np. reset DUT.

- Artificial Network Measurements (AN-Test) – test emisji przewodzonej wg CISPR 25:2016, gdzie za pomocą sztucznej sieci oraz analizatora widma badany jest poziom energii elektromagnetycznej wychodzącej z DUT po wiązce przewodów dla odpowiednich zakresów częstotliwości. Ocenie poddawane jest przekroczenie zdefiniowanych limitów.

- Antenna method (RE test) – test emisji promieniowanej wg CISPR 25:2016, gdzie za pomocą zestawu odpowiednich anten umieszczonych w zdefiniowanych miejscach oraz analizatora widma, badany jest poziom energii elektromagnetycznej wypromieniowywany przez DUT w powietrze. Ocenie poddawane jest przekroczenie zdefiniowanych limitów.

- Handling Test (ESDH-Test) – test ESD wg ISO 10605 mający na celu ocenę odporności DUT na wyładowania elektrostatyczne występujące podczas montażu, przenoszenia, magazynowania DUT. Test przeprowadza się na niepodłączonym DUT i po teście wykonuje się weryfikacje poprawności działania DUT.

- Direct Discharge (ESDD-Test), Indirect Discharge (ESDI-Test) – testy ESD wg ISO 10605, mające na celu sprawdzenie odporności DUT na wyładowania elektrostatyczne podczas eksploatacji urządzenia. Testuje się wyładowania bezpośrednie najczęściej w miejscach dotykanych przez człowieka np. przyciski oraz pośrednie wykonywane do tzw. płaszczyzn odniesienia. Ocenia się poprawne działanie DUT.

W zależności od specyfiki konkretnego podzespołu oraz wymagań klienta niektóre testy mogą nie zostać wykonane lub może zaistnieć potrzeba wykonania dodatkowych (nieujętych wyżej).

Należy także wspomnieć o innych wymaganiach, które muszą być spełnione przez wprowadzany na rynek produkt i są sprawdzane podczas walidacji produktu:

- mechaniczne: swobodny upadek, testy szczelności, testy wibracyjne, udar mechaniczny,

- środowiskowe: przechowywanie w skrajnych temperaturach, wzrost temperatury, użytkowanie w skrajnych temperaturach, testy wilgotności, promieniowanie słoneczne, korozja w skutek przepływu mieszaniny gazów,

- chemiczne: badanie reakcji powierzchni na kontakt z różnymi chemikaliami,

- palność: reakcja na ogień, wytwarzanie dymu, samo gaśnięcie.

Podsumowanie

Obecnie samochody są niezwykle powszechnymi i licznie użytkowanymi urządzeniami, które mogą bezpośrednio oddziaływać na zdrowie i życie ludzi. Dla producentów pojazdów bardzo istotną kwestię stanowi zaufanie klientów, że używany przez nich produkt jest przewidywalny i bezpieczny.

Dlatego właśnie reguły w automotive są tak rozbudowane i skrupulatnie przestrzegane przez producentów i dostawców, choć każda z opisanych w tym artykule zasad jest odrębną dziedziną i wymaga specjalistycznego podejścia oraz zaangażowania znacznych zasobów i odmiennych narzędzi.

Zajmując się szeroko pojętym rozwojem produktów w branży automotive, prędzej czy później będziemy mieli do czynienia z wyżej opisanymi zasadami poprzez uczestnictwo w realizacji procesów czy korzystanie z odpowiednich metod i narzędzi. Poznanie i zrozumienie powyższych reguł z pewnością ułatwi poruszanie się w środowisku organizacji z branży motoryzacyjnej.

Bibliografia

- Automotive Industry Action Group, IATF16949:2016 Quality management system requirements for automotive production and relevant service parts organizations

- Malon Group, Wdrażanie IATF 16949 – System Zarządzania Jakością w branży motoryzacyjnej

- Malon Group, Wzajemnie uznawany standard audytu bezpieczeństwa informacji w branży motoryzacyjnej TISAX

- Automobil Iindustrie Vogel, Das Wichtigste zum Tisax-Update

- International Standards Organization, ”ISO26262 – Road Vehicles Functional Safety” 2018 (ISO 26262:2018)

- APTIV, What Is Automotive Functional Safety?

- APTIV, What Is ASPICE?

- EMC for Business, EMC for Automotive

***

Jeśli interesuje Cię tematyka norm, standardów i regulacji, polecamy inne artykuły naszych ekspertów: Analiza porównawcza standardów rozwoju oprogramowania w odniesieniu do lotnictwa i pojazdów naziemnych, Functional Safety ISO 26262 – ASIL i metryki, Agile w procesach regulowanych. Więcej o branży automotive dowiesz się z wpisów: Napędy elektryczne w branży automotive. Część I: algorytmy sterowania oraz Jak wyglądała praca robotyka Sii przy linii produkcyjnej Porsche.

Zostaw komentarz