Rozwój elektroniki pociągnął za sobą potrzebę umieszczania dużej liczby elementów elektronicznych na małej przestrzeni. Aby zrealizować ten cel, stosuje się płytki PCB (ang. Printed Circuit Board – płytka z obwodem drukowanym). Są one jednym z najważniejszych elementów składowych urządzenia, gdyż stanowią szkielet całego obwodu elektronicznego.

W swojej najprostszej definicji to arkusze z materiału izolacyjnego z połączeniami elektrycznymi i punktami lutowniczymi, przeznaczone do montażu podzespołów elektronicznych. Dzięki takiej organizacji, możemy w kontrolowany sposób wykonać połączenia elektryczne między nimi.

Jeszcze parę lat temu wytworzenie profesjonalnej płytki drukowanej wiązało się z wysokimi kosztami, więc amatorzy wykonywali swoje projekty, wytrawiając miedź z laminatu bądź lutowali elementy na płytkach uniwersalnych. Współcześnie ceny produkcji spadły i więcej osób może pozwolić sobie na zamówienie wyprodukowanej PCB. Warto więc korzystać z tej okazji i w sposób twórczy realizować swoje inżynierskie ambicje. W artykule przedstawię, co i dlaczego musimy przygotować dla producenta płytek drukowanych, aby był w stanie wykonać dla nas fizyczną płytkę.

Od czego zacząć?

Mając gotowy schemat, warto wykonać analizę ERC (ang. Electrical Rules Check), aby zyskać pewność, co do wszystkich połączeń elektrycznych. Zanim przystąpimy do wykonania PCB, warto również ustawić reguły projektowe (ang. rules), dzięki którym wykorzystywane oprogramowanie (np. Altium Designer, KiCAD, Eagle), będzie pilnować za nas grubości ścieżek czy minimalnej izolacji pomiędzy wysokim a niskim napięciem.

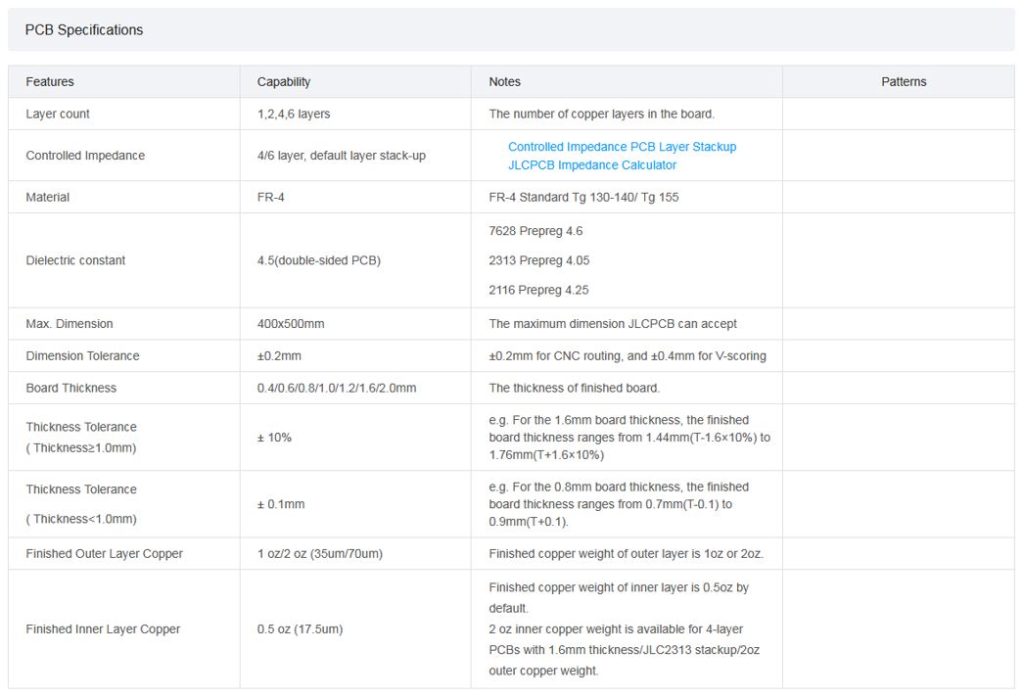

Jest to również istotne ze względu na możliwe ograniczenia producenta, co do wykonania płytki o określonych parametrach, takich jak:

- minimalny odstęp pomiędzy ścieżkami miedzi,

- minimalny odstęp między otworami,

- grubość samych otworów.

Warto więc sprawdzić, jakie minimalne parametry musi spełniać nasz projekt, aby w ogóle mógł być wyprodukowany. Sprawdzenie tych reguł wykonujemy za pomocą DRC (ang. Design Rules Check). Na Ryc. 2 przedstawiony jest drobny fragment takiej specyfikacji ze strony chińskiego producenta płytek JLCPCB.

Struktura płytek PCB

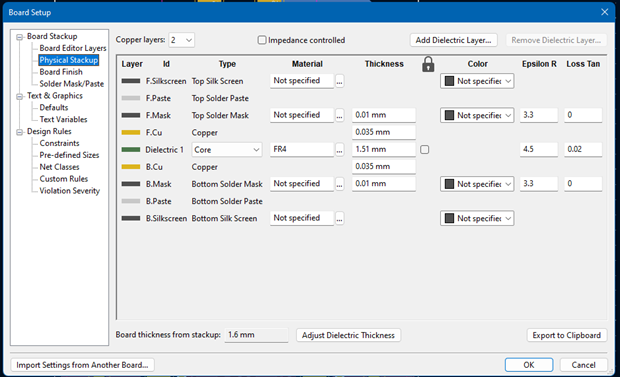

Płytki PCB mają określoną strukturę wewnętrzną składającą się z wielu różnych warstw. Jeżeli mówimy „PCB dwuwarstwowa”, to mamy na myśli płytkę z 2 warstwami miedzi, czterowarstwowa – 4 warstwy miedzi itd. Warstwy dielektryczne wykonane są zazwyczaj z laminatu szklano-epoksydowego (najpopularniejszy, oznaczony FR-4), ale mogą być również, w zależności od potrzeb, szklano-teflonowe (układy mikrofalowe) albo poliamidowe (Rigid-Flex).

Zewnętrzna warstwa miedzi w czasie procesu produkcji zostaje pokryta folią, a niezabezpieczone fragmenty zostają wytrawione, tworząc w ten sposób ścieżki i całą strukturę PCB. Niezabezpieczona miedź jest pokrywana zwykłą cyną lutowniczą bądź innym materiałem.

W zastosowaniach amatorskich cyna wystarczy, natomiast gęsto upakowane komponentami płytki profesjonalne powinniśmy pozłacać, ponieważ taka powierzchnia gwarantuje lepszą jakość. Ułatwia to lutowanie, zapewnia lepszą przewodność i większą odporność na korozję.

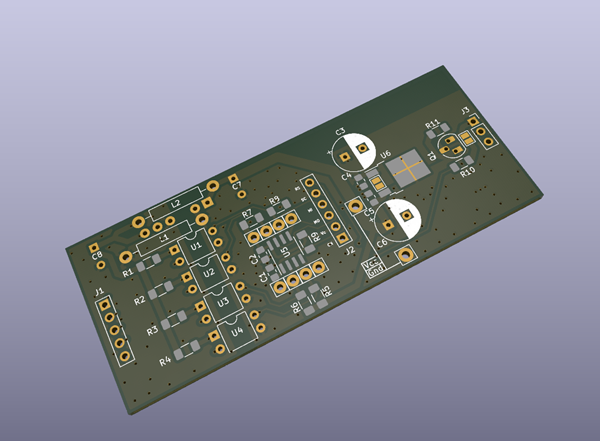

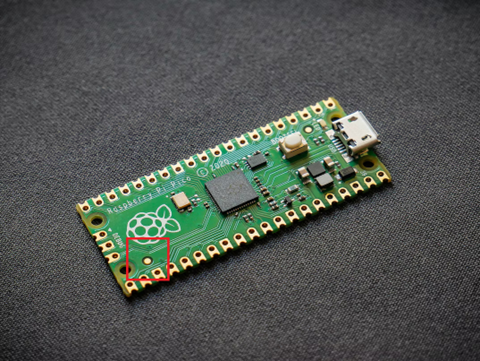

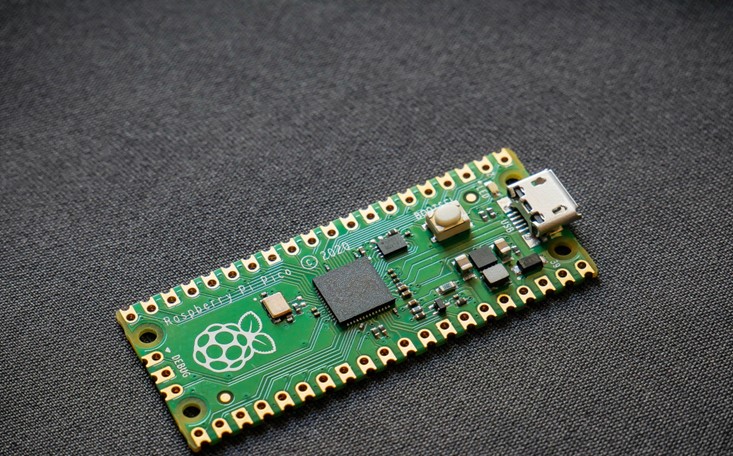

Standardowa płytka dwuwarstwowa zostanie omówiona na przykładowej PCB prostego drivera PWM zaprojektowanego w programie KiCad:

Przykładowy projekt płytki PCB

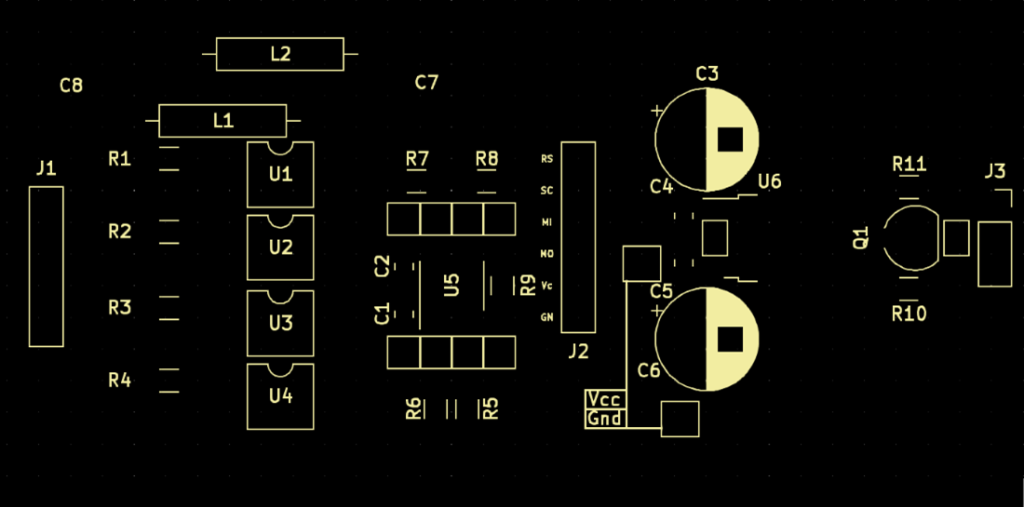

Na płytkę składają się:

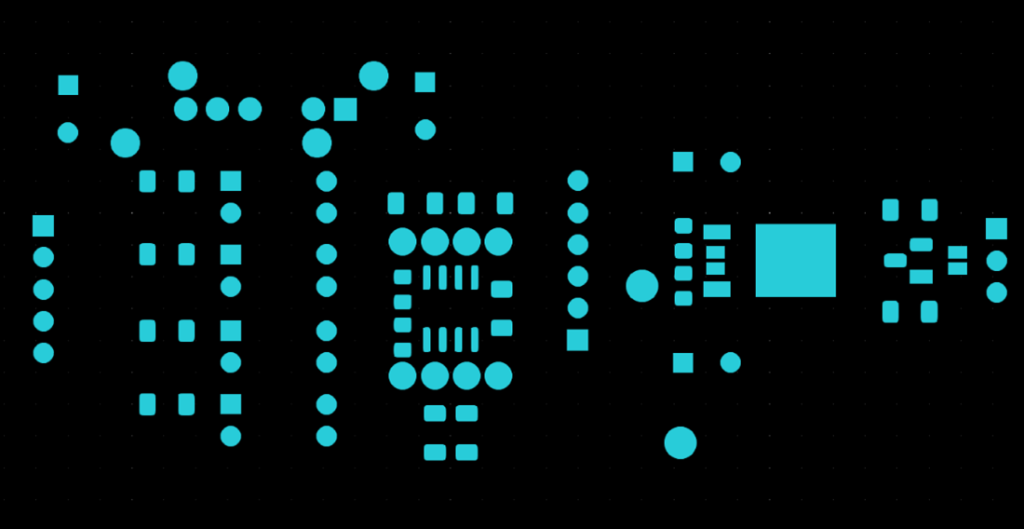

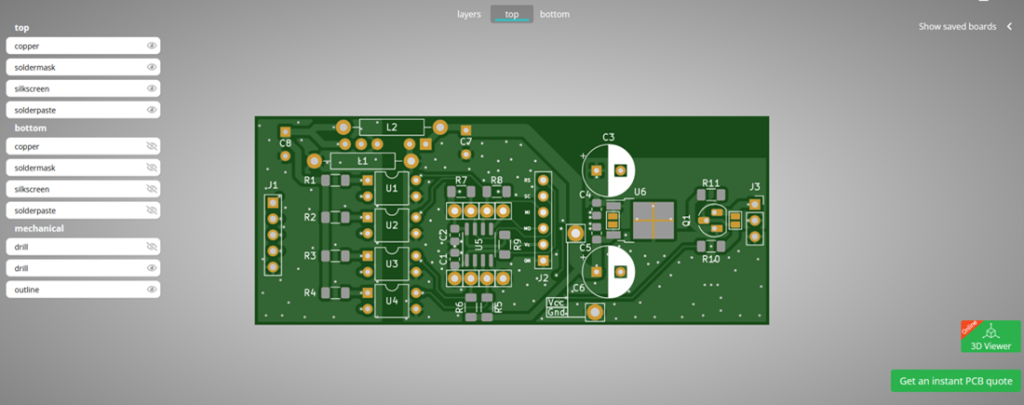

- Górna/dolna warstwa opisowa – zawiera opisy wyprowadzeń, numery komponentów, informacje dla użytkownika, logo producenta etc.:

- Soldermaska górna/dolna – inaczej maska lutownicza. Jest to warstwa lakieru (np. koloru zielonego), która chroni konstrukcję płytki przed czynnikami zewnętrznymi. Plik definiuje miejsca niepokryte lakierem:

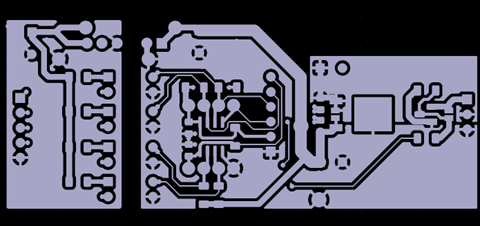

- Warstwa miedzi – warstwa zawierająca materiał przewodzący, odzwierciedlający projekt połączeń komponentów elektronicznych. Standardowo o grubości 35μm (podawane czasami jako 1oz):

- Dielektryk – warstwa nieprzewodząca, stanowiąca izolację pomiędzy warstwami miedzi. W standardowych zastosowaniach jest to laminat epoksydowy FR-4,

- Warstwa miedzi – kolejna warstwa przewodząca,

- Keepout – plik zawierający obrys PCB:

- PTH – plik zawierający współrzędne oraz rozmiary otworów metalizowanych (przelotki pomiędzy ścieżkami),

- NPTH – plik zawierający współrzędne oraz rozmiary otworów niemetalizowanych (np. otwory montażowe).

Przykładowy stos warstw w programie KiCad przedstawiony jest na Ryc. 8. W zależności od liczby warstw będzie się różnić liczbą warstw miedzi i dielektryków. Jeżeli zależy nam na lepszym oddawaniu ciepła (np. w projektach power led), płytka może zostać wykonana na podłożu aluminiowym. Warstwa miedzi jest wtedy odseparowana od aluminium za pomocą termoprzewodzącego izolatora.

Dodatkowe pliki projektowe

Gdy, oprócz wykonania samej płytki, chcemy zamówić montaż komponentów, potrzebne są dodatkowe pliki:

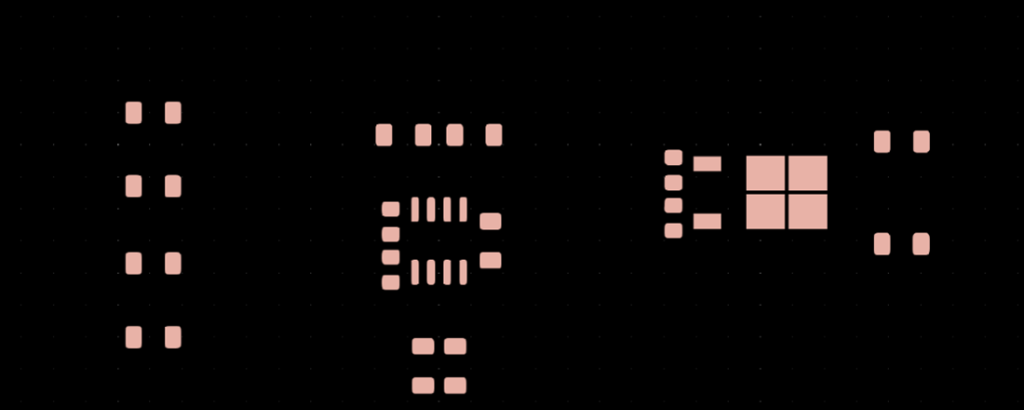

- Górny szablon pasty – tzw. stencil. Metalowy arkusz z otworami, który służy do nakładania pasty lutowniczej:

- Dolny szablon pasty – jeżeli komponenty osadzamy z dwóch stron PCB, to potrzebny będzie również szablon dla warstwy dolnej,

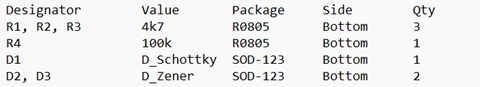

- BOM – lista materiałowa (ang. Bill Of Materials) zawierająca desygnator, wartość komponentu, obudowę, stronę oraz liczbę elementów danego rodzaju:

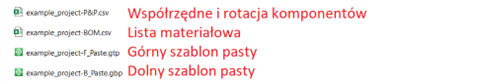

- Pick & Place – plik zawierający współrzędne X oraz Y względem punktu odniesienia oraz informację o rotacji danego komponentu niezbędne do automatycznego osadzania elementów przez automat:

Przeglądarki plików Gerber i zestawy plików

Wszystkie przykładowe warstwy wymienione powyżej są plikami typu Gerber. Jest to format standardowych plików wektorowych używany w projektach płytek drukowanych. Zawiera informacje o ścieżkach przewodzących, elementach, otworach montażowych itp. Przeglądarki plików Gerber są zwykle dostępne w ramach oprogramowania, którego używamy do zaprojektowania PCB, bądź on-line, wyszukując np. „Gerber Viewers”.

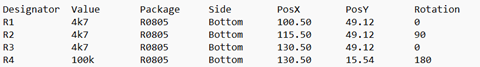

Poniżej na Ryc. 12 przykład przeglądarki webowej:

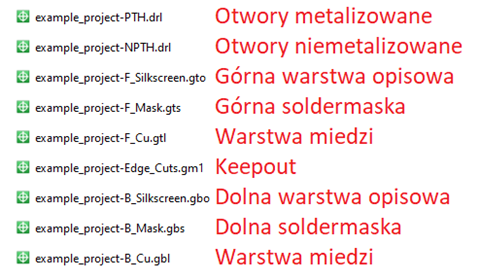

W gotowym projekcie należy wygenerować tak przygotowany zestaw plików oraz współrzędne wierceń. Absolutne minimum, jakie producent płytek powinien od nas otrzymać, to folder zawierający pliki odzwierciedlające warstwy niezbędne do wykonania płytki, tj.:

W przypadku, gdy chcemy nie tylko uzyskać fizyczne płytki, ale też dodatkowo zlecić montaż komponentów na płytce, oprócz ww. plików powinniśmy dostarczy pliki szablonu pasty, pick and place oraz listę materiałową:

Należy pamiętać, aby w rogach PCB umieszczać tzw. fiduciale. Są to małe punkty referencyjne, które pomagają automatowi wykonującemu montaż komponentów określać pozycję na płytce. Powinny to być minimum 2, a najlepiej 3 punkty, ponieważ wtedy automat będzie w stanie określić, czy płytka została dobrze zorientowana w maszynie. Współrzędne fiduciali należy umieścić w pliku pick and place.

Ryc. 15. przedstawia przykładowy wygląd fiduciali (ang. Fiducial marker):

Podsumowanie

W artykule omówiłem proces przygotowania dokumentacji produkcyjnej płytki drukowanej, który jest kluczowy dla uzyskania wysokiej jakości PCB. Przedstawione zostały nie tylko rodzaje plików niezbędnych do produkcji, ale również konstrukcja i warstwy płytki. Wskazałem, jak zorganizować pliki w folderze, aby ułatwić pracę producentowi i uniknąć błędów.

Dzięki tym praktycznym wskazówkom każdy inżynier będzie miał możliwość łatwego wygenerowania dokumentacji potrzebnej do produkcji płytki drukowanej o wysokiej jakości.

***

Jeśli interesuje Cię tematyka Embedded i PCB, polecamy Ci również inne artykuły naszych ekspertów.

Dobry artykuł dla początkujących.

Jak już zostały wspomniane znaczniki/fiducjale, to warto również wspomnieć o tym, że dla profesjonalnego projektowania i montażu warto chociaż pobieżnie znać niektóre normy IPC:

– IPC-A-610 – akceptowalność montażu (PCBA)

– IPC-A-600 – akceptowalność PCB

– IPC-2221 – projektowanie PCBA

gdyż wiedząc jakie są ograniczenia technologiczne, czego należy oczekiwać po gotowym wyrobie, można zrobić lepszy projekt, bardziej produkowalny i niezawodny.