Postaw na inteligentną fabrykę. Sprawdź, jak oprogramowanie dla przemysłu pomoże Ci szybko usprawnić zarządzanie produkcją

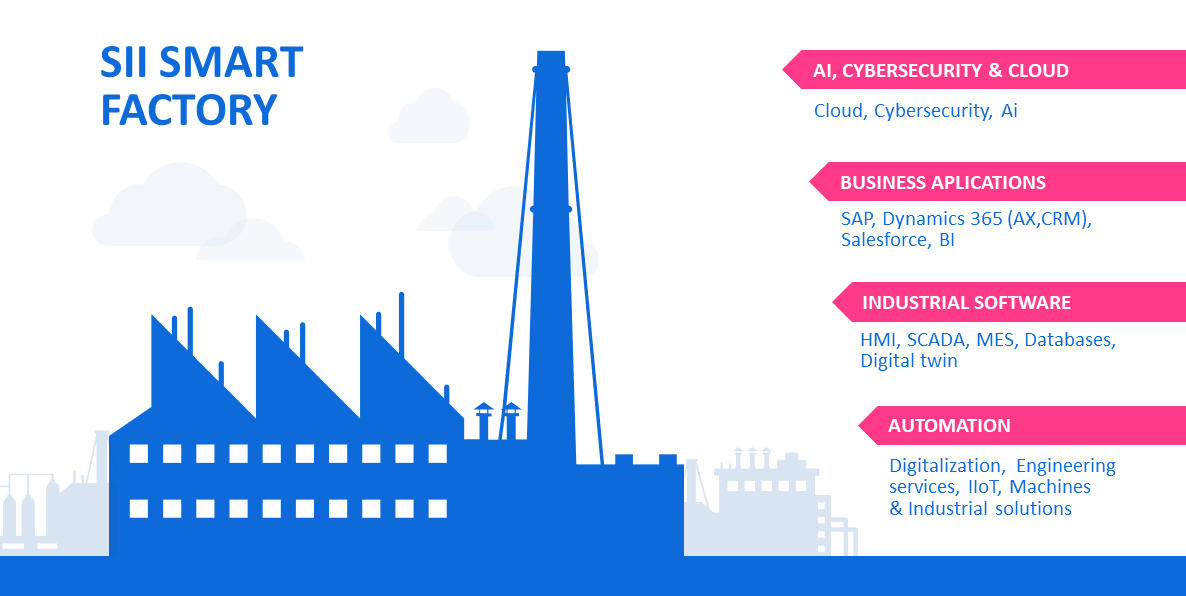

Wiele przedsiębiorstw mierzy się obecnie z wyzwaniem integracji warstw produkcyjnych w swoich zakładach. Sii Polska jako jedna z nielicznych firm w Europie kompleksowo odpowiada na te potrzeby, wdrażając rozwiązania Smart Factory i zapewniając klientom kompatybilność wszystkich systemów – począwszy od linii produkcyjnych, poprzez systemy do zarządzania procesem i produkcją aż po system ERP i rozwiązania chmurowe. – Nasza oferta, ze względu na swoją skalowalność, pozwoli osiągnąć korzyści przedsiębiorcom bez względu na skalę, profil, czy sektor działalności – wyjaśnia Przemysław Grzanka, Dyrektor Centrum Kompetencyjnego Usług Inżynieryjnych w Sii Polska.

Nowoczesny przemysł i inteligentne fabryki

Przemysł 4.0 to holistyczne pojęcie dotyczące tzw. rewolucji przemysłowej i koncepcja obejmująca zmiany wywołane przez cyfrową transformację. W praktyce jest niczym innym, jak integracja systemów, zarówno wertykalna, jak i horyzontalna, oraz tworzenie połączeń sieciowych na wielu różnych poziomach zakładu produkcyjnego. Pozwala ona na podejmowanie zdecentralizowanych decyzji, optymalne sterowanie i zarządzanie procesami produkcyjnymi oraz komunikacji między systemami, a także między systemami i człowiekiem, którego rola w nowoczesnym przemyśle stale ewoluuje.

Sii Polska, największy dostawca usług inżynieryjnych, doradztwa technologicznego, transformacji cyfrowej i BPO w Polsce, zatrudniający już 5 000 specjalistów, stale poszukuje innowacji. Aby zapewnić swoim klientom z branży przemysłowej przewagę technologiczną, firma stworzyła ofertę zgodną z założeniami Przemysłu 4.0, opartą o koncept „Smart Factory” wraz z metodologią jej wdrożenia – „Road to Smart Factory”.

– Nasza oferta, ze względu na swoją skalowalność, pozwoli osiągnąć korzyści przedsiębiorcom bez względu na skalę, profil, czy sektor działalności – wyjaśnia Przemysław Grzanka, Dyrektor Centrum Kompetencyjnego Usług Inżynieryjnych w Sii Polska. – W jej ramach oferujemy stworzenie inteligentnej fabryki w obrębie linii produkcyjnych i maszyn, wprowadzamy automatyzację i digitalizację procesów produkcyjnych oraz rozwiązania z obszaru Internet of Things i Industrial Internet of Things. Wdrażamy systemy do zarządzania procesem (SCADA), zarządzania i planowania produkcji (MOM/MES/APS) oraz integracje z systemami ERP, a także wykorzystujemy techniki przetwarzania i wymiany danych, w tym rozwiązań chmurowych, co pozwala uzyskać naszym klientom pełny obraz produkcji oraz jej dowolnych parametrów: jakościowych, ilościowych, kosztowych i wielu innych – dodaje.

Oferta obejmuje również m.in. tworzenie cyfrowej kopii (Digital Twin) fabryki, umożliwiającej analizę i optymalizację procesów produkcyjnych bez konieczności inwestowania i modernizacji w fizycznej linii. Co najważniejsze, kluczowe decyzje dotyczące procesów produkcyjnych i kierunków przyszłych inwestycji można podejmować w oparciu o cyfrową kopię, mając przejrzyste dane nt. ROI, jakie taka inwestycja przyniesie. Elementem, który zamyka koncepcję Smart Factory na najwyższym poziomie są oparte na chmurze rozwiązania BI i predictive maintenance.

Duże korzyści = duże ryzyko?

Rozwiązanie Smart Factory, z założenia kompleksowe, obejmujące swym zakresem prawie wszystkie obszary operacyjnej działalności przedsiębiorstwa, może być w tych kategoriach postrzegane jako ryzykowne i kosztowne. Nie jest to jednak obraz prawdziwy. Dzięki swojemu rozwiązaniu oraz poprzez „Road to Smart Factory” Sii jest w stanie realizować transformację modułowo i małymi krokami. Ponadto istnieje możliwość zakończenia wdrożenie po każdym kroku i w dalszym ciągu bycia beneficjentem korzyści, które z tego wdrożenia płyną. Oczywiście należy zachować ciąg logiczny wdrożenia, ponieważ nie da się wdrożyć dobrego systemu klasy MES bez rzetelnego źródła danych z poziomu produkcji, ale z drugiej strony można w pełni zdigitalizować produkcję i mieć pełny obraz danych produkcyjnych do analiz i optymalizacji bez wdrażania we wcześniejszym stadium systemów klasy MES.

Dzięki podejściu modułowemu klient nie ma potrzeby rezerwacji w budżetach inwestycyjnych dużych nakładów na kompleksowe i pełne wdrożenie rozwiązania Smart Factory w przedsiębiorstwie.

Rozwiązania Smart Factory, które możesz wdrożyć modułowo

1. SCADA

Jak zapewnić nieprzerwane funkcjonowanie zakładu, efektywnie zarządzać procesem technologicznym na każdym etapie, a jednocześnie dynamicznie wpływać na parametry maszyn i urządzeń, dążąc do osiągnięcia maksymalnej wydajności? Niezwykle pomocnym narzędziem w tej sytuacji jest SCADA (ang. Supervisory Control and Data Acqusition).

– Dokładna ocena produktywności wymaga pozyskania i przetworzenia ogromnej ilości danych, których analiza jest kluczowa w procesie podejmowania właściwych decyzji – wyjaśnia Kamil Korziuk, Delivery Manager w Sii Polska. – Nadzorując przebieg procesów technologicznych, SCADA, będąca systemem nadrzędnym dla warstwy sprzętowej, takiej jak sterowniki PLC, moduły I/O czy aparaty pomiarowe, pomaga naszym klientom nie tylko zwiększyć ich wydajność poprzez monitorowanie oraz kontrolę pracy maszyn i urządzeń, ale również podnieść poziom jakości i bezpieczeństwa. Umożliwia on również zbieranie danych z każdego etapu produkcji, m.in. z maszyn, czujników oraz urządzeń wykonawczych i pomiarowych w czasie rzeczywistym oraz w jednym miejscu, dając całościowy obraz procesu. Dzięki funkcji wizualizacji operator ma stały nadzór nad produkcją, a przedstawione dane pozwalają na szybką diagnostykę, np. lokalizację źródła usterek czy przestojów – dodaje Kamil Korziuk.

Do wdrożenia systemu SCADA niezbędne są kompetencje na wielu płaszczyznach oraz znajomość wielu technologii – rozpoczynając od warstwy sterownikowej, poprzez zagadnienia sieciowe, czy pracę z bazami danych. Implementacja wymaga także stworzenia czytelnych i ergonomicznych layoutów parku maszynowego lub całego zakładu, generowania raportów oraz pisania zaawansowanych skryptów, realizujących różne funkcje i scenariusze. Warto powierzyć takie zadanie doświadczonym ekspertom. – Z powodzeniem realizujemy wdrożenia systemów SCADA dopasowanych do indywidualnych potrzeb, które pomagają naszym partnerom osiągnąć wyższy poziom efektywności. Z naszych dotychczasowych realizacji korzystają klienci m.in. z branży energetycznej, spożywczej, automotive oraz sektora przemysłu ciężkiego – mówi Kamil Korziuk.

2. APS

Jak zidentyfikować zdarzenia, które mogą w sposób negatywny wpływać na realizowaną produkcję oraz wynik finansowy przedsiębiorstwa? W tym obszarze pomocny jest APS – system zaawansowanego oprogramowania do planowania i harmonogramowania dla firm produkcyjnych. Jednym z nich jest Opcenter APS, będący częścią holistycznego rozwiązania Siemens Opcenter MOM (Manufacturing Operations Management), czyli pakietu oprogramowania do zarządzania produkcją. Obecnie na świecie z rozwiązania Opcenter APS korzysta ponad 4 000 klientów. – Opcenter APS to odpowiedź na oczekiwania firm produkcyjnych, które konkurują na rynku globalnym i są zmuszone do znalezienia sposobów na optymalizację operacji produkcyjnych poprzez ograniczenie lub wyeliminowanie zdarzeń nieprzynoszących żadnej wartości – mówi Jacek Mechecki, Partner Management Executive w Siemens Digital Industries Software, partner technologiczny Sii Polska. Takimi zdarzeniami są wszelkiego rodzaju zakłócenia, powodujące przestoje, jak chociażby awaria maszyny, nagłe, pilne zamówienie klienta czy dostawa materiałów, która nie dotarła na czas. W efekcie firmy poprawiają produktywność średnio o 25%.

Zapotrzebowanie na system jest coraz większe, co zauważają specjaliści z Centrum Kompetencyjnego Usług Inżynieryjnych w Sii Polska, zajmujący się na co dzień jego wdrażaniem: – Powodem zainteresowania są wymierne korzyści wdrożenia APS. Pomaga ono podnieść produktywność, poprawić terminowość realizacji zamówień klientów, zredukować zapasy nawet do 90% i skrócić czas cyklu o 50%, co przekłada się na krótki czas zwrotu z inwestycji – poniżej 1 roku – mówi Szymon Woźnica, Business Development Manager w Sii Polska. Osiągnięcie takich wyników jest możliwe dzięki zastosowaniu algorytmów i obliczaniu możliwych harmonogramów produkcji z uwzględnieniem szeregu ograniczeń biznesowych i operacyjnych, pozwalającym planistom generować wiele scenariuszy i wybrać ten optymalny.

3. Digital Twin

Świadome zarządzanie firmą to nie tylko podejmowanie decyzji i zarządzenie już istniejącym procesem w oparciu o istniejące zasoby, ale także jego rozwój poprzez modyfikacje i inwestycje. Jak ustalać priorytety przy planowaniu inwestycji? Jak właściwie dobrać skalę nowej inwestycji oraz oszacować jej ROI? Wiele firm ma problem z odpowiedzią na te pytania, nie będąc w stanie trafnie i precyzyjnie oszacować planowanych inwestycji w istniejących już procesach produkcyjnych. W takiej sytuacji idealnym narzędziem staje się Digital Twin – cyfrowy bliźniak zakładu produkcyjnego, linii produkcyjnej lub procesu. Może on dotyczyć nie tylko fabryki lub procesu w całym ich ujęciu, ale też pojedynczej stacji lub stanowiska produkcyjnego i weryfikacji założeń projektowych, wydajności, ale też ergonomii. To dzięki zaawansowanej symulacji możliwa jest weryfikacja istniejącego procesu, na przykład pod kątem jego wąskich gardeł, w jasny i przejrzysty sposób.

– Analizujemy kilka rozwiązań w wirtualnym świecie, wybierając to najbardziej optymalne – mówi Szymon Woźnica. – Symulować możemy także możliwe warianty wydajności np. przy uwzględnieniu kompetencji operatorów. Dlatego jeśli zastanawiamy się nad tym „który layout jest lepszy?”, „które stanowisko jest wąskim gardłem?”, „czy zdecydować się na stanowisko automatyczne czy półautomatyczne?”, „jak duże bufory produkcyjne zastosować?” – warto te kwestie zweryfikować. Najczęściej koszt takiej analizy stanowi znacznie poniżej 3% całej inwestycji, a korzyści płynące z optymalnego wyboru podnoszą efektywność procesu na lata. To właśnie dzięki niskim kosztom, a przy tym ogromnej wartości dodanej, cyfrowe bliźniaki coraz częściej goszczą w fabrykach produkcyjnych. Korzystając z nich, nasi klienci dokładnie wiedzą, na co pozwala im istniejący proces oraz jak świadomie rozwijać go w przyszłości – dodaje Szymon Woźnica.

Smart Factory to szereg narzędzi i możliwości o ogromnym potencjale, ale zachęcamy do zrobienia choćby pierwszego kroku na drodze do inteligentnej fabryki. By dowiedzieć się więcej, sprawdź ofertę Centrum Kompetencyjnego Usług Inżynieryjnych i skontaktuj się z ekspertami wdrażającymi rozwiązania dla przemysłu m.in. dla branży automotive, FMCG, użyteczności publicznej oraz farmaceutycznej.