Branża motoryzacyjna i przemysł tworzyw sztucznych to wynalazki tej samej epoki – od czasu wymyślenia celuloidu uznawanego obecnie za pierwszy materiał syntetyczny minęło ponad półtora wieku, zaś pierwsze samochody tworzono już w latach dziewięćdziesiątych dziewiętnastego stulecia. W dzisiejszych czasach nikomu nie trzeba tłumaczyć, że te dwie dziedziny nauki są ze sobą bardzo ściśle powiązane – wsiadając do dowolnego samochodu w świecie otoczeni jesteśmy wszelkiej maści polimerami z każdej strony, zaś „trzeszczące plastiki” zdają się być tak istotnym elementem designu samochodu, że w każdym programie telewizyjnym poświęconym przemysłowi samochodowemu podkreśla się ewentualne niedociągnięcia w tych kwestiach. Ale jak wiele faktycznie łączy te dwie branże? Jakie plastiki są używane w samochodach? Czym różni się plastik w samochodzie wysokiej klasy od tego, z którego zrobione są dziecięce zabawki? Skąd bierze się taka wielka popularność polimerów i, skoro rośnie ona z roku na rok, czy da się z nich skonstruować cały samochód?

Pierwsza próba zbudowania samochodu z plastiku podjęta została już w roku 1941 w USA i była skutkiem racjonowania zapasów stali ze względu na trwającą wojnę. Projekt ten, zwany popularnie „Soybean car”, urodził się w głowie samego Henry’ego Forda i miał być odpowiedzią na rosnące zapotrzebowanie rynku na samochody przy jednoczesnej konieczności zużywania zapasów stali w przemyśle zbrojeniowym. Tworzywo pozyskiwane z soi miało ściśle powiązać amerykański przemysł z rolnictwem, a samochody, według zapewnień Forda, miały być bezpieczniejsze (sic!) od swoich stalowych odpowiedników. Zapowiadało się na istną żyłę złota, lecz niestety po latach zainwestowanej w Soybean car pracy trafił on na stos projektów niezrealizowanych, zaś pojedyncze prototypy istniejących samochodów z tworzyw sztucznych prawdopodobnie zniszczono. Powodem upadku całego przedsięwzięcia było to samo, co miało go napędzać – Wielka Wojna.

Śledząc historię pomysłu na samochód z plastiku nie sposób nie wspomnieć o tak bardzo sentymentalnym wynalazku jak produkowany we wschodnich Niemczech Trabant, popularnie nazywany na ziemiach polskich „mydelniczką”. Nadwozie wyprodukowano w tym modelu z duroplastów uzyskiwanych z materiałów będących odpadami poprodukcyjnymi z sowieckich fabryk (chodziło przede wszystkim o resztki po procesie tworzenia i barwienia bawełny). Dziś śmiało można powiedzieć, że Trabant był pierwszym samochodem, którego nadwozie było przyjazne środowisku – rzecz po dziś dzień rzadko spotykana w przemyśle samochodowym, szczególnie zaś ostatnimi czasy. Nazwa tego samochodu (wywodząca się z niemieckiego słowa oznaczającego „satelitę”) nawiązywała do sowieckiego Sputnika i podkreślała dumę, która towarzyszyła jego producentom. Trabanta nazywano na niemieckich ziemiach „Zwickauer Rennpappe”, co w przybliżeniu oznaczało „samochód wyścigowy z kartonu, made in Zwickau”. Mimo, że zarówno w Niemczech, jak i na ziemiach polskich był on przedmiotem ironicznych uwag i żartów, jego produkcja przekroczyła 3.5 miliona sztuk, a po latach stał się on symbolem tamtych czasów oraz marzeniem niejednego współczesnego hipstera.

Oprócz samochodów popularnych tworzono również samochody sportowe, korzystając z faktu, że gęstość tworzyw sztucznych jest o wiele niższa niż gęstość stali. Zaprojektowany w roku 1957. Lotus Elite był samochodem, który w większości składał się z wzmocnionych włóknem szklanym tworzyw sztucznych. Redukcja masy w przypadku samochodu sportowego to coś, co dla fanów motoryzacji jest rzeczą oczywistą, ale osiągi jakimi ów Lotus mógł pochwalić się w tak dawnych czasach są zaskakujące – silnik o mocy 75 koni mechanicznych, pojemności 1,2 litra, spalający jedynie 8 litrów na setkę? W latach pięćdziesiątych zeszłego stulecia? Brzmi nieprawdopodobnie, ale w przypadku tego cuda okazywało się prawdziwe. Technologia wzmacniania tworzyw sztucznych włóknem szklanym jest powszechna do czasów obecnych, zaś do jej zalet należy przede wszystkim podwyższenie wytrzymałości tworzywa za pomocą tanich środków.

Do dnia dzisiejszego używa się również przeróżnych tworzyw w miejsce stali celem obniżenia masy pojazdu. Coraz bardziej popularne włókna węglowe zastępowały skutecznie stalowe elementy samochodów już w latach siedemdziesiątych zeszłego stulecia, w których to Citroen w swoim sportowym modelu „SM” użył felg wykonanych z tworzywa sztucznego wzmacnianego właśnie włóknem węglowym. Obecnie tworzywo to stało się tak popularne, że na maski tanich samochodów często przykleja się naklejki imitujące „Carbon Fiber”, zaś BMW w jednej z nowszych samochodów serii 7 produkuje nawet kluczyki samochodowe powlekane włóknem węglowym. Nota bene – kluczyki te miałem okazję projektować dla firmy Hella Automotive w Lipstadt już kilka lat temu – ktoś wpadł nawet na pomysł by niektóre elementy stworzyć z ceramiki mającej być nawiązaniem do klocków hamulcowych w sportowym wyposażeniu tych samochodów. Po dogłębnej analizie stwierdzono jednak, że porcelanowe kluczyki mogą okazać się zbyt… jednorazowe; szczególnie po upadku z dwóch metrów na beton. Zostano więc przy tworzywach sztucznych, a wersję sportową kluczyka zrobiono z włókien węglowych. Materiały syntetyczne po raz kolejny okazały się bezkonkurencyjne, nawet w tak prestiżowym projekcie jak klucze do samochodu wysokiej klasy.

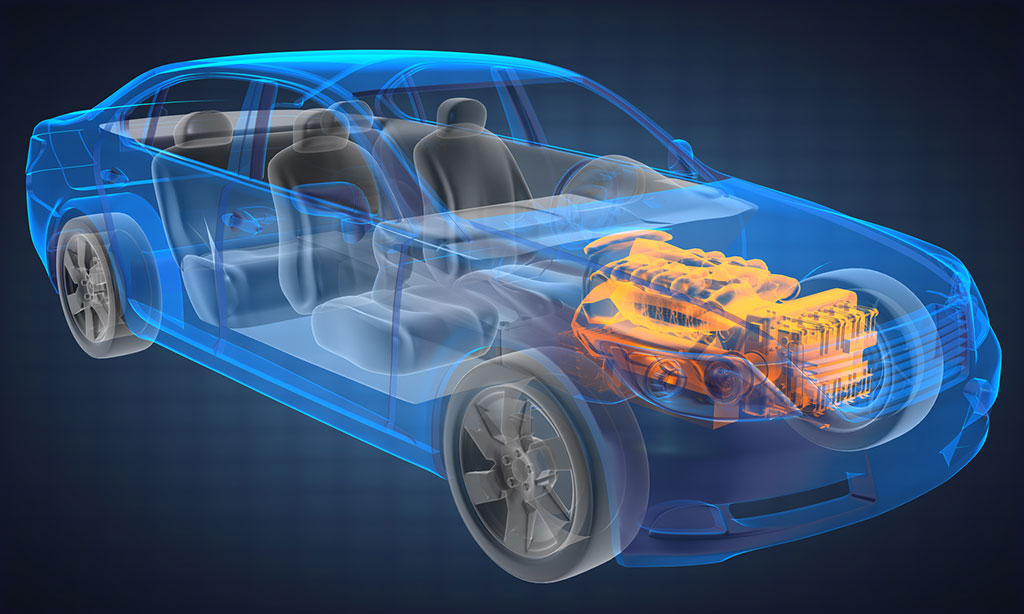

Obniżona masa elementów, niższa cena, wysoka wytrzymałość, elastyczność oraz – przede wszystkim – dużo większe możliwości obróbki są tak potężnymi argumentami na rzecz tworzyw sztucznych, że projektanci w branży automotive z coraz większą ochotą zamieniają elementy stalowe na te z plastiku. Obecnie szacuje się, że aż 50% objętości samochodu to wszelkiej maści tworzywa sztuczne. Tak wielka ilość plastiku stanowi jednak zaledwie 10% całkowitej masy samochodu. Ogromną popularnością cieszy się polimer ABS (akrylonitrylo-butadien-styren), który według szacunków stanowi około 30% wszystkich tworzyw sztucznych w samochodzie. Taki sam ABS wykorzystuje się w konstrukcji większości widocznych przez konsumenta elementów wyposażenia – prawdopodobnie ramka monitora na który obecnie patrzycie lub stojąca przed Wami klawiatura wykonana jest właśnie z ABS. W miejscach, w których design nie liczy się tak bardzo, jak wytrzymałość używa się poliamidu (PA), który jest równie popularny jak ABS. To właśnie poliamid jest tworzywem, który najchętniej wzmacnia się za pomocą zbrojenia szklanego – czy to pod postacią włókien, czy szklanych kulek – w zależności od przewidywanego rozkładu naprężeń.

——–

źródła:

http://plastics.americanchemistry.com/Market-Teams/Automotive

http://www.scienceinschool.org/2011/issue20/plastics

http://jalopnik.com/michelin-made-carbon-fiber-wheels-for-citroen-back-in-1-1543922374

James Maxwell – Plastics in the Automotive Industry, Woodhead Publishing Limited, Cambridge, 1994

Znacząco spodobało mi się ostateczne pojęcie. Ciepło pozdrawiam autora!

Wolałem czasy, kiedy rzeczy były dużo bardziej wytrzymałe niż obecne. No ale one już nie wrócą, chyba że sami złożymy samochód od zera.

Super.