W artykule przybliżę proces projektowania maszyn. Składa się on z kilku nieskomplikowanie brzmiących kroków, jednak nawet po pobieżnym zagłębieniu się w temat, lista zagadnień rozrasta się bardzo szybko.

Proces projektowania jest tematem tak rozległym, że dokładne uwzględnienie wszystkich aspektów jest właściwie niemożliwe do zawarcia w jednym artykule. Można powiedzieć, że nauka projektowania maszyn zaczyna się na studiach i właściwie nigdy się nie kończy. Jest to największa zaleta pracy konstruktora – zawsze jest coś nowego do wymyślenia.

Koncepcja

Pierwszym etapem projektowania maszyny jest opracowanie sposobu jej działania oraz ogólnego zestawienia niezbędnych elementów, które muszą zostać wykorzystane lub zaprojektowane. Zazwyczaj klient ma już wstępnie opracowany proces działania urządzenia i przekazuje go w postaci np. modelu maszyny referencyjnej ze wskazaniem, które elementy i rozwiązania chciałby zachować lub rozwinąć.

Jeżeli taka maszyna jeszcze nie istnieje, konstruktor otrzymuje dokumentację, w której opisano kroki, jakie musi zawierać proces produkcyjny. W przypadku, gdy celem projektu jest automatyzacja produkcji, dostarczane są zdjęcia lub filmy przedstawiające obecnie stosowane rozwiązania. W przypadku, gdy tematem projektu jest bardziej skomplikowana maszyna lub niestandardowy proces produkcyjny, czasami konieczna jest wizyta u klienta w celu lepszego zrozumienia wymagań.

Pierwsze pomysły

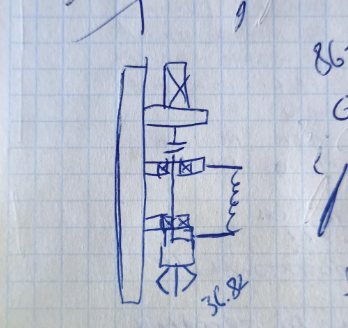

Po ustaleniu zakresu projektu zaczyna się szukanie rozwiązań pozwalających zbudować działającą maszynę. Zanim przejdzie się do pracy nad modelem 3D, tworzone są proste schematy. Zazwyczaj nie odzwierciedlają one wielkości i proporcji części – przedstawiają jedynie zgrubnie zasadę działania oraz główne elementy, które zostaną wykorzystane. Szkice są wykonywane odręcznie, na kartce.

W przypadku, gdy nad maszyną pracuje kilku konstruktorów, spotykają się i wykonują podobne szkice na tablicy lub za pomocą najprostszych aplikacji takich jak np. Paint, PowerPoint czy Narzędzie Wycinanie (Snipping Tool). Przykładowy rysunek wygląda tak:

Jest to schemat modułu urządzenia bez referencji – klient wprowadzał nowy produkt i nie istniały żadne wzorce maszyn, do których można było się odnieść. Przedstawiony moduł miał za zadanie chwytanie i obracanie części będących w posiadaniu klienta.

Nie wygląda to zbyt profesjonalnie, jednak zdecydowana większość projektów zaczyna się od takich rysunków. Z takiego szkicu można jednak wyczytać, że moduł składa się z:

- silnika,

- sprzęgła,

- wału osadzonego w łożyskach,

- chwytaka,

- konstrukcji, do której wymienione elementy zostaną zamocowane.

Taki rysunek zwiera wystarczająco dużo informacji by zacząć prace nad prostym modelem 3D.

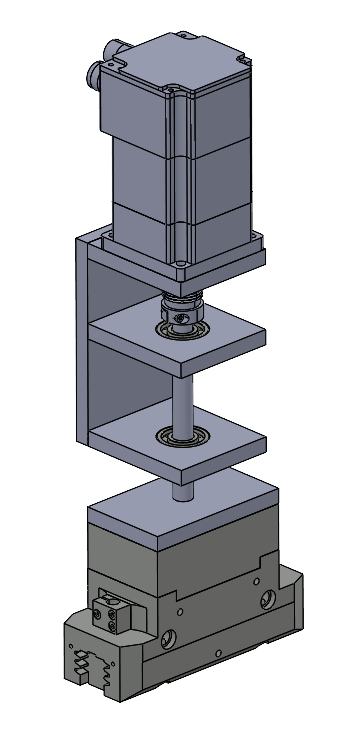

Model koncepcyjny

Gdy konstruktor dojdzie do wniosku, że odpowiedział sobie na pierwsze pytania związane z projektem, może przejść do wstępnego projektowania w programie CAD. Program, w którym wykonywany jest projekt, wskazuje klient. W przypadku typowych maszyn zazwyczaj wykorzystuje się Solid Works czy Inventor. Jeżeli klient zajmuje się wytwarzaniem bardziej skomplikowanych urządzeń, to zwykle pracuje w Siemens NX. AutoCAD, pomimo bycia synonimem programu do projektowania, wykorzystuje się w tym celu rzadko.

Wstępny model ma właściwie taką samą wartość techniczną, jak szkic na kartce. Jego jedynym celem jest czytelne przedstawienie klientowi pomysłu na urządzenie.

Jak widać na powyższym zrzucie ekranu, w modelu brakuje wielu podstawowych elementów takich jak np. otwory na śruby. Proporcje i wielkości części są również niewspółmierne, jednak chwytak i silnik są już wstępnie dobrane do gabarytu i masy części zlokalizowanych u klienta. Umożliwia to oszacowanie gabarytów projektowanego podzespołu.

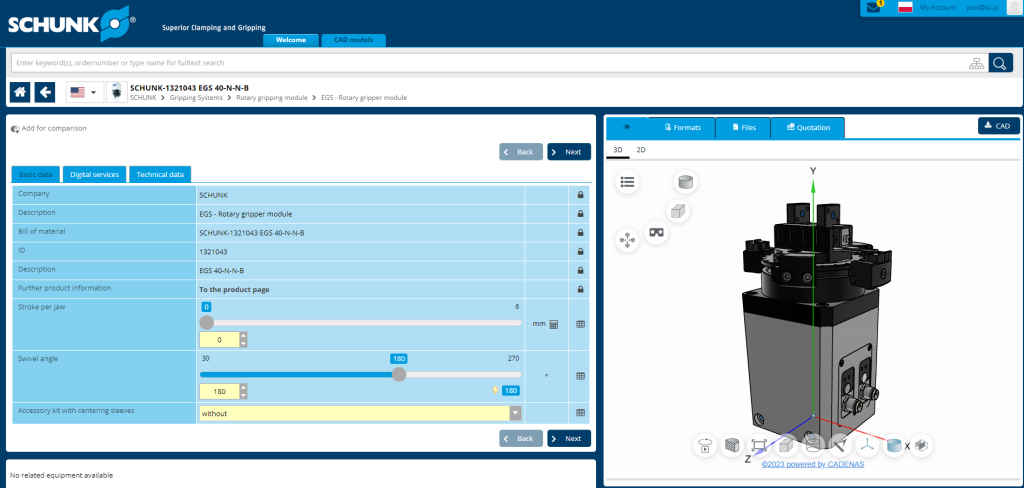

Źródła modeli

Na tym etapie najważniejsze jest, aby jasno pokazać pomysł na maszynę, zaś części, które nie są projektowane przez konstruktora, pochodziły od dostawców zaakceptowanych przez klienta. Modele robotów, czujników, siłowników, śrub i innych elementów dostępnych na rynku pobiera się z baz danych producentów lub dedykowanych stron.

Bardzo rzadko zdarza się, że modele części nie są udostępniane przed ich zamówieniem. Jeżeli taka sytuacja się zdarzy, to na potrzebny modelu koncepcyjnego na podstawie udostępnionych rysunków technicznych wykonuje się ich uproszczone bryły.

Akceptacja konceptu

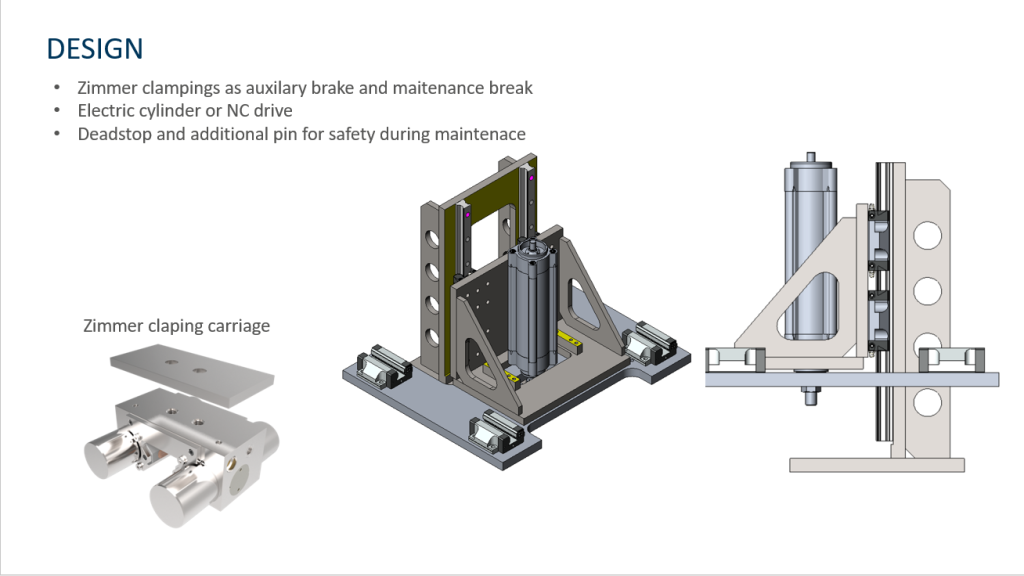

Po zakończeniu wstępnego modelowania tworzona jest prezentacja w Power Poincie, gdzie opisywana jest zasada działania maszyny wraz ze wskazaniem i ogólnym opisem komponentów, które zostaną zastosowane w projekcie. Zazwyczaj taka prezentację wysyła się przed spotkaniem do klienta i jego zespołu specjalistów.

Samo spotkanie przypomina nieco obronę pracy dyplomowej: najpierw przedstawia się opis rozwiązań, a następnie odpowiada na pytania klienta i rozwiewa jego wątpliwości. Gdy klient jest zadowolony z tego, co mu przedstawiono, daje zielone światło do dalszego etapu i zaczyna się najbardziej czasochłonna część pracy.

Projektowanie

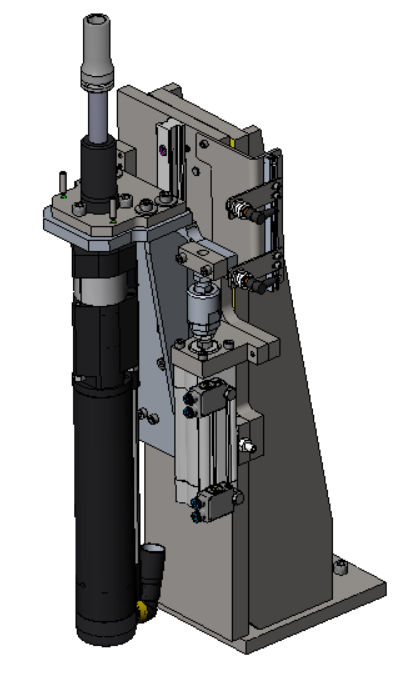

Główną, ale nie najważniejszą częścią procesu projektowania maszyny, jest opracowanie modelu 3D, który posłuży do wykonania rysunków wykonawczych, złożeniowych oraz dalszej dokumentacji. Po fazie koncepcyjnej zazwyczaj już są dobrane główne elementy, które będą wykonywały czynności niezbędne do prawidłowego przeprowadzenia procesu – wkrętarka, robot, chwytak itd.

W momencie, gdy klient zaakceptuje koncepcję, zaczyna się główna praca konstruktorska: szukanie najlepszych i najbardziej optymalnych rozwiązań, dokładne liczenie sił wymaganych do poruszania poszczególnymi modułami, ustawianie elementów w taki sposób, żeby ich montaż był możliwy oraz aby jednocześnie ze sobą nie kolidowały, ale mieściły się granicach narzuconych przez wymagania klienta.

Upraszczając cały proces projektowania do granic możliwości, można powiedzieć, że projektowanie maszyn to obudowywanie elementów handlowych częściami, które je połączą i całość się nie rozpadnie. Brzmi prosto? Cóż, przebiegnięcie maratonu też brzmi prosto – przecież każdy z nas kiedyś biegł dłuższy lub krótszy dystans, więc te 42 kilometry to po prostu nieco dłuższe podbiegnięcie na autobus, prawda? Jak zawsze, diabeł tkwi w szczegółach 😉

Złota pułapka

W przypadku skomplikowanych maszyn głównym wyzwaniem jest jednoczesna kontrola wielu parametrów, z których część się wzajemnie wyklucza. Zbalansowanie wszystkich czynników to sprawa wymagająca, ponieważ na początku trzeba wybrać jeden lub dwa nadrzędne, zaś resztę do nich podporządkować. Należy jednak dobrze to przemyśleć, ponieważ wiele założeń z początku projektu jest niemożliwych do zmiany w dalszych pracach, a przeciąganie decyzji do momentu, w którym wszystko będzie pewne, jest nierealne ze względu na konieczność np. wczesnego zamówienia część z długim czasem dostawy.

Nawet prostsze projekty wymagają dużej przezorności i przewidywania, ponieważ łatwo zapędzić się w ślepą uliczkę, z której nie będzie czasu wyjść, gdy okaże się, że pierwsze, pozornie idealne rozwiązanie, jest niemożliwe do osiągnięcia.

Jedną z przyczyn takich sytuacji jest pułapka tzw. „gold platingu” czyli złocenia. Polega ona na doprowadzaniu rozwiązań do perfekcji oraz wkładaniu nieproporcjonalnej ilości czasu i wysiłku w czynności, które nie wymagają takich nakładów. Dobrą odpowiedzią na ten problem jest szwedzkie słowo „lagom”. Nie da się go przetłumaczyć dosłownie – oznacza ono jednak „w sam raz, akurat tyle, ile trzeba”. Projekt nie musi być idealny, wystarczy, że będzie dobry i spełni założenia funkcjonalne.

Po ustaleniu priorytetów można przejść do właściwiej pracy. Projektując maszynę, warto pamiętać, że nie jest ona tworzona tylko dla bezosobowego klienta, ale również dla fitterów, comissionerów, operatrów maszyn i pracowników działu utrzymania ruchu. Oni też spędzą sporo czasu przy tym projekcie, więc warto zadbać o to, żeby ich praca przebiegała możliwe bezproblemowo. Dlatego w razie wątpliwości dobrze spytać ich o zdanie pod kątem doboru podejścia do montażu czy ustaleniu, który element automatyki lepiej się sprawdzi. Więcej o tym, kim są fitterzy i comissionerzy możecie przeczytać w artykułach na blogu.

Współpraca z klientem

Kolejnym stałym punktem procesu są spotkania z klientem. Zazwyczaj obywają się one raz w tygodniu i służą kontroli postępu prac oraz są okazją do zadawania pytań. W trakcie spotkań klient może np. przekazać informacje o zmianach w procesie, który obsługuje omawiana maszyna, czy poprosić o wyjaśnienie bardziej skomplikowanego rozwiązania. Z drugiej strony konstruktor ma okazję spytać o niejednoznaczności, które wynikają ze specyfikacji lub przedstawić kilka proponowanych rozwiązań i poprosić klienta o wskazanie koncepcji, która będzie mu najbardziej odpowiadała.

Proces projektowania odbywa się w rytmie tych spotkań. W pierwszych tygodniach pokazuje się bardziej ogólny postęp prac, później szerszy, zamykając kolejne etapy, wraz ze spływaniem większej ilości danych. Pod koniec tej części procesu sprawdza się wszystko, co się zaprojektowało – czy śruby pasują do gwintów, czy otwory się pokrywają, czy nie ma kolizji między elementami. W skrócie weryfikuje się, czy wszystko da się wyprodukować i złożyć, czy w czasie pracy elementy maszyny nie zderzą się i, przede wszystkim, czy wszystko zadziała, jak należy.

Podobnie jak w przypadku etapu koncepcyjnego, faza projektowania kończy się spotkaniem, w czasie którego zostaje przedstawiony gotowy model maszyny wraz z najdrobniejszymi detalami. Zazwyczaj ze strony klienta pojawiają się osoby odpowiedzialne za projektowanie, montaż, automatykę i elektrykę.

Efektem takich spotkań zwykle jest stworzenie dokumentu będącego formą protokołu odbioru modelu, co jest równoznaczne ze zgodą na finalizację prac. Taki dokument ma różne formy – czasem jest to zwyczajny e-mail, a czasem jest to kilkustronicowa lista, na której zaznacza się, czy wszystkie wymagania zostały spełnione.

Dokumentacja

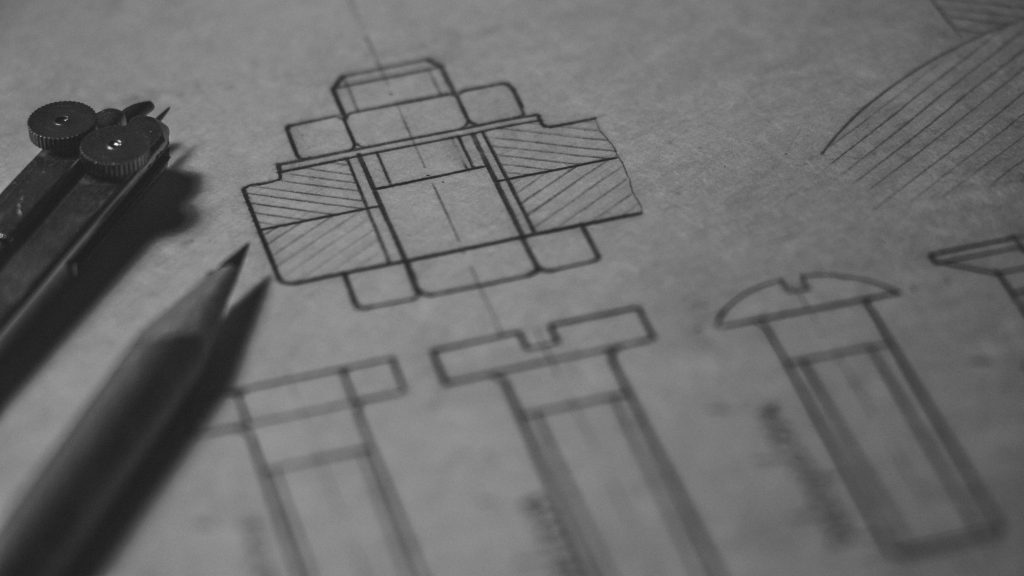

Po zakończeniu modelowania i sprawdzeniu, czy wszystkie elementy da się wykonać i połączyć ze sobą, czy wytrzymają siły, które na nie działają oraz czy nie będzie kolizji w trakcie pracy urządzenia, przychodzi czas na najważniejszą część projektu, czyli przygotowanie dokumentacji wykonawczej. Wbrew pozorom, model 3D jest tylko „półproduktem” służącym jako punkt wyjścia do stworzenia rysunków, na podstawie których zostanie wykonana maszyna. Pamiętajmy, że na deskach kreślarskich nie projektowało się modeli przestrzennych.

Rysunki wykonuje się właściwie od postaw, zaznaczając geometrie, które chcemy zwymiarować. Istnieją co prawda rozwiązania pozwalające na zautomatyzowanie rysowania części, jednak nie są one stosowane powszechnie. Częściowo wynika to z faktu, że rysunki wykonywane w ten sposób często są niezgodnie ze standardem klienta, a ich edycja do stanu, w którym będą akceptowalne, może zająć więcej czasu niż robienie ich bez automatyzacji.

Innym czynnikiem jest fakt, że przy rysowaniu trzeba sprawdzić, czy wszystkie gwinty, tolerancje wymiarów i pasowania części są odpowiednie. Sprawdzenie manualne wprowadza kolejny krok do walidacji projektu i dzięki temu możliwe jest wychwycenie i skorygowanie błędów, które mogły zostać przeoczone przy sprawdzaniu modelu 3D.

Dokumentacja wykonawcza części jest krytycznym punktem projektu. Nawet jeżeli na modelu wszystko wygląda doskonale i porusza się idealnie, to czy maszynę będzie dało się złożyć i poprawnie uruchomić, zależy od jakości rysunków. Niepoprawne przeliczenie łańcuchów wymiarowych, nadanie nieodpowiednich tolerancji i pasowań spowoduje, że moduły maszyny nie będą działać poprawnie, zaś naprawa takich błędów zazwyczaj odbywa się poprzez czasochłonne, ponowne sprawdzanie i poprawianie rysunków oraz produkcję nowych części.

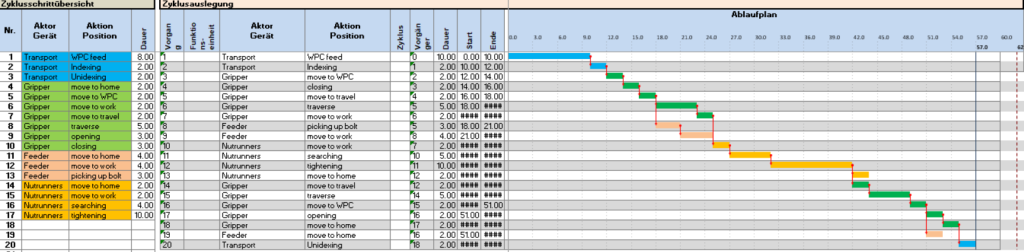

Oprócz rysunków, konstruktor jest odpowiedzialny za szereg innych dokumentów, np. list czujników wraz z opisem ich działania, wykresów czasu trwania operacji (cyklogram), analizy ryzyka pracy z maszyną, analizy możliwych awarii, ich częstotliwości oraz czasu ich usunięcia, harmonogramu wymiany części czy smarowania. Gdy wszystkie dokumenty zostaną zatwierdzone przez klienta, proces projektowania właściwie dobiega końca.

Co dalej z projektem?

Pomimo tego, że warstwa mechaniczna projektu została zakończona, nie jest to koniec prac. Rysunki części są wysyłane do wykonawców, którzy czasami mają pytania, jak wykonać bardziej skomplikowane elementy, bądź też proponują inną obróbkę cieplno-chemiczną (np. azotowanie zamiast hartowania). Wówczas niezbędna jest decyzja konstruktora, czy daną zmianę można wprowadzić.

Konieczne jest również zaprojektowanie układów pneumatycznych, elektrycznych i sterowania. Zazwyczaj zajmują się tym odrębni inżynierowie, wyspecjalizowani w swoich dziedzinach, którzy czasem wskazują, że lepiej jest użyć innego czujnika czy regulatora ciśnienia. Warto posłuchać ich uwagi i sugestii, gdyż często ułatwiają rozwiązanie problemów, które mogą być bardzo trudne do naprawienia, gdy maszyna zostanie już wykonana i złożona.

Czasami, gdy projekt wchodzi w fazę montażu, pojawiają się prośby o doprojektowania pomniejszych elementów, takich jak uchwyty do montażu urządzeń sterujących lub przeprojektowanie części tak, aby ułatwić serwis maszyny.

Zakończenie

Proces projektowania maszyn jest dość prosty w założeniach, jednak niezwykle skomplikowany w detalach. Całość, od koncepcji do zakończenia prac nad dokumentacją, trwa około 6 miesięcy. Często jest to bardzo stresujące wyzwanie, jednak widok działającej maszyny daje tyle satysfakcji, że bardzo szybko zapomina się o trudach całego procesu 🙂

***

Jeśli interesuje Cię obszar Inżynierii, polecamy również inne artykuły naszych ekspertów.

Świetny artykuł! Każdy początkujący konstruktor

lub student, który myśli o zostaniu konstruktorem powinien się z nim zapoznać 🙂