Chyba każdemu z nas zdarzyło się spotkać ze zjawiskiem zakłóceń na ekranie telewizora, które powstają w momencie włączenia w domu starszej daty odkurzacza albo robota kuchennego. Niejedna osoba zauważyła wyraźne pogorszenie odbioru radiostacji w samochodowym radiu po włączeniu do gniazda zapalniczki ładowarki do smartfona (zwłaszcza mowa tu o urządzeniach niskiej jakości, klasy tzw. „no name”). Sprzęt elektroniczny uszkodzony szeroko rozumianymi przepięciami w sieci zasilającej również nie należy do rzadkości.

Wszystkie te problemy mają związek ze środowiskiem elektromagnetycznym, w którym pracują urządzenia, a są wynikiem braku kompatybilności elektromagnetycznej między poszczególnymi sprzętami oraz środowiskiem je otaczającym. Zjawiska, które rządzą światem kompatybilności elektromagnetycznej (ang. EMC, ElectroMagnetic Compatibility) nie są widoczne gołym okiem. To duchy, które krążą w najmniej oczekiwanych miejscach szeroko pojętego eteru. A konkretniej – to nieoczkiwane zmiany, zaburzenia pola elektromagnetycznego.

Ich źródłem są oddziaływujące wzajemnie na siebie urządzenia, ale powód ich powstawania nie jest intencją żadnego z konstruktorów tych sprzętów. Przeciwnie – cały sztab inżynierów, począwszy od designerów, przez layouterów, programistów, a skończywszy na personelu laboratoriów badań EMC, podejmuje walkę mającą na celu wyeliminowanie tych niepożądanych fenomenów. To prawdziwi łowcy duchów i mamy ich całkiem sporo w szeregach Sii.

Podział „duchów”

Na początku podzielmy nasze duchy ze względu na:

- Pochodzenie:

- mogą one rodzić się wewnątrz zaprojektowanego urządzenia i propagować się do świata zewnętrznego, wpływając na pracę pozostałych urządzeń w otoczeniu. Nazywamy je emisjami (ang. emissions),

- mogą pochodzić ze świata zewnętrznego i atakować nasze urządzenie. Nazywamy je narażeniami, a zdolność do obrony przed nimi – odpornością (w języku angielskim odwrotnie – susceptibility, czyli podatność).

- Drogę podróżowania (wnikania i wypływania z projektowanego urządzenia):

- jeżeli drogą przenikania jest pole elektromagnetyczne wokół urządzenia, a więc ścieżka radiowa, mówimy o emisjach i odpowiednio odporności promieniowanej (ang. radiated),

- jeżeli drogą przenikania są przewody zasilające i komunikacyjne podłączone do urządzenia, mówimy o emisjach i odporności przewodzonej (ang. conducted).

Przed tymi w sumie czterema rodzajami zjawisk „paranormalnych” bronimy się, zapobiegamy ich powstawaniu, wykrywamy w badaniach i niwelujemy do osiągnięcia bezpiecznego poziomu. Cała walka rozpoczyna się już na etapie projektowania.

Zapobieganie przekroczeniom w procesie projektowym

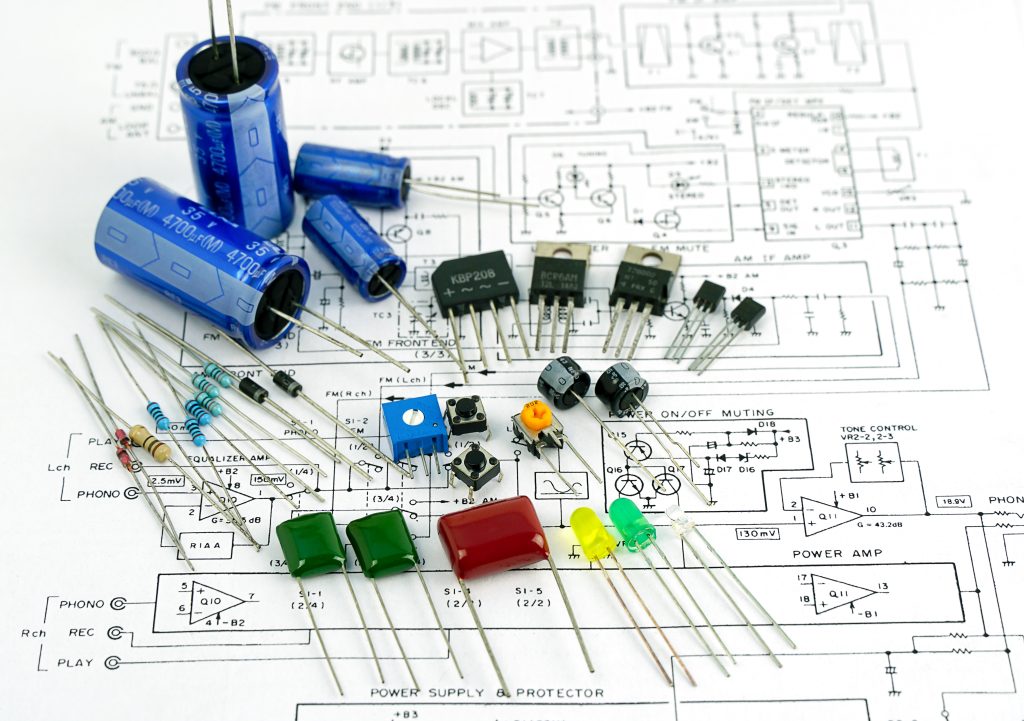

W codziennej pracy projektant hardware kieruje się przede wszystkim spełnieniem wymogów funkcjonalnych i ekonomicznych narzuconych przez zamawiającego. Tym niemniej na każdym kroku musi mieć z tyłu głowy myśl, że efekt jego pracy będzie poddawany bardziej lub mniej restrykcyjnym testom EMC. W Sii zwracamy szczególną uwagę na dobór komponentów elektronicznych, zwłaszcza w kontekście spełnienia norm emisyjności oraz odporności.

Dobre praktyki

W przypadku zapewnienia odporności kluczowe wydaje się zabezpieczenie obwodów wejściowych przed gwałtownymi skokami, zanikami i zapadami napięcia, jak również zakłóceniami typu common i differential. Dobrą praktyką projektową jest stosowanie filtrów (często występujących jako gotowe podzespoły) w obwodach wejściowych zasilania i komunikacji. Ważne jest stosowanie koralików ferrytowych na liniach zasilania i diod TVS chroniących przed przepięciami.

Wszechobecność kondensatorów odsprzęgających nie podlega w zasadzie dyskusji, jednak należy zwrócić uwagę na ich parametry. Często okazuje się, że powyżej jakiejś częstotliwości impedancja takiego elementu potrafi wzrosnąć na tyle, że jest on już bardziej cewką niż kondensatorem.

Może warto dla lepszej kontroli impedancji rozbić pojedynczy kondensator na dwa umieszczone równolegle? Co do zasady, umieszczając w schemacie urządzenia jakikolwiek element pasywny, należy brać pod uwagę wszystkie jego parametry pasożytnicze. W zestawieniu z innymi mogą one tworzyć niechciane obwody rezonansowe będące źródłem emisji, bądź też wzbudzające się pod wpływem zakłóceń pochodzących z innych źródeł na tej samej płytce PCB.

Przetwornice DC/DC

W czasach wielkiej popularności urządzeń zasilanych bateriami, wszechobecne są przetwornice DC/DC, które ze względu na charakter pracy polegający na szybkim przełączaniu prądów i napięć, stanowią potencjalne źródło zakłóceń. Niejednokrotnie jako niechciana emisja objawia się zaburzenie o częstotliwości którejś z harmonicznych podstawowej częstotliwości pracy przetwornicy.

Warto wnikliwie przeglądać noty katalogowe, często są w nich wskazówki, jakich elementów zewnętrznych używać albo w jaki sposób wykonać layout takiej przetwornicy na PCB tak, by zapewnić minimum emisji. Różnorodność rozwiązań projektowych jest bardzo duża i nie zawsze to, co sprawdza się w jednym designie, ma zastosowanie w innych. Przeciwnie, może działać negatywnie.

Linie zegarowe

Wymagające szczególnej troski są wszelkiego rodzaju linie zegarowe, na których z dużą prędkością przesyłane są prostokątne sygnały. O ile nawet częstotliwość podstawowa tych sygnałów nie jest duża, o tyle z racji swojego kształtu poziom harmonicznych, zwłaszcza wyższego rzędu takiego sygnału, jest stosunkowo wysoki. Wystarcza to do wygenerowania emisji wykraczających poza dopuszczalny zakres.

O ile wyśledzenie ich na ekranie analizatora widma jest łatwe (stanowią one oddalony od siebie o wartość wielokrotności częstotliwości podstawowej zegara szereg prążków na osi częstotliwości), o tyle redukcja na późniejszym etapie projektowania jest utrudniona. Warto tam, gdzie to możliwe dokładać elementy zmniejszające czas narastania zbocz zegarowych takie jak filtry RC.

Płytka PCB

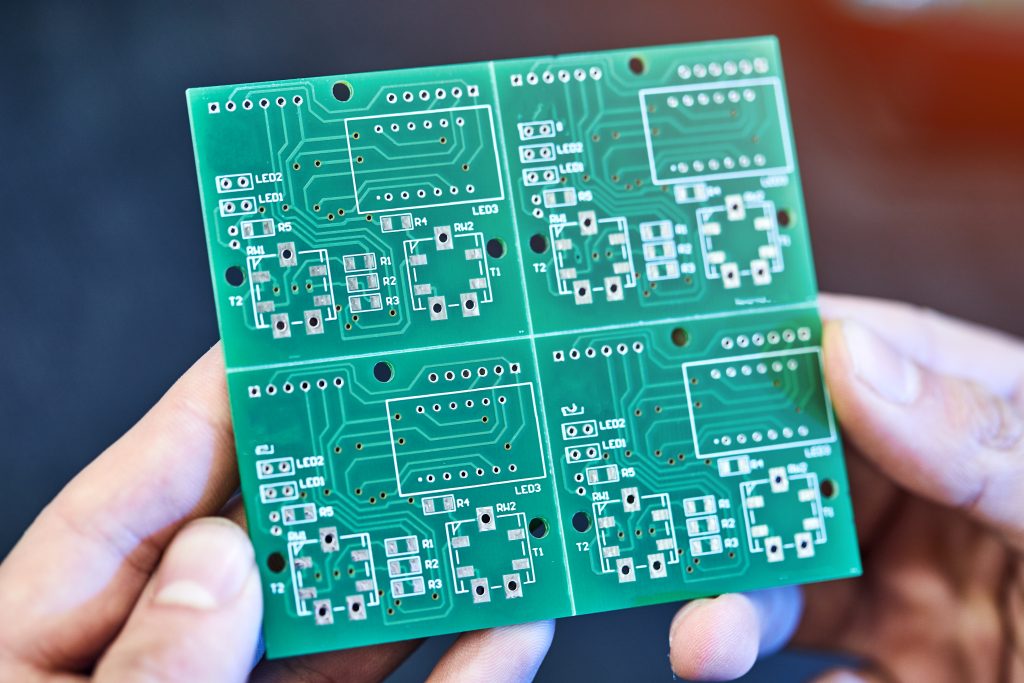

Przejdźmy do kolejnego etapu, na którym czeka wiele pułapek związanych z zapewnieniem kompatybilności elektromagnetycznej. Mowa o projektowaniu płytki PCB, a więc rozmieszczeniu elementów i poprowadzeniu połączeń między nimi.

Od razu możemy zwrócić uwagę na linie zegarowe, o których mowa przed chwilą. Co do zasady należy zadbać, by ścieżki linii zegarowych były możliwie najkrótsze i zawierały minimum przelotek. Warto jest też otaczać je barierami w postaci wylewek masy i nie prowadzić pod nimi ani nie krzyżować na dłuższych odcinkach innych ścieżek, zwłaszcza przewodzących sygnały analogowe (wskazane jest całkowite odseparowanie sygnałów analogowych od cyfrowych poprzez wykorzystanie osobnej warstwy stackupu PCB do ich prowadzenia).

W praktyce bowiem okazuje się, że każdy odcinek ścieżki w obwodzie drukowanym to potencjalna „antena”, mogąca emitować zaburzenie elektromagnetyczne lub odbierać falę zaburzającą o stosownej długości i „wstrzykiwać” ją do przewodzonego sygnału.

Istotna jest długość ścieżki, która zupełnie niezamierzenie może być wielokrotnością długości fali jakiegoś zakłócenia. Czasami delikatna zmiana kształtu i długości może znacząco zmniejszyć poziom emisji. Ma to znaczenie, zwłaszcza gdy mamy do czynienia z bardzo wysokimi częstotliwościami, gdzie źródłem emisji może być nawet zbyt ostre załamanie ścieżki. Żartobliwie mówi się, że fala „nie wyrabia” na zakręcie i wypada z PCB. Wystarczy w takiej sytuacji ścieżki załamywać łagodnie, o ile to możliwe stosować łuki zamiast kątów, ewentualnie ścinać narożniki.

Przelotki w płytce PCB

Podobnie sytuacja ma się z przelotkami. Każda z nich może emitować zakłócenie, dlatego dąży się do stosowania jak najmniejszej ilości tych elementów obwodu. Dodatkowo wprowadzają do ścieżki niechcianą indukcyjność, która staje na przeszkodzie sygnałom o bardzo dużej częstotliwości. To, między innymi, dlatego w przypadku połączenia kondensatorów odsprzęgających do wyprowadzeń układu scalonego zaleca się nie stosować przelotek, a długości ścieżek minimalizować. W skrajnym przypadku może okazać się, że przelotka tworzy obwód rezonansowy z którymś z kondensatorów i nieszczęście gotowe.

Nie oznacza to, że przelotki są złem wcielonym każdego obwodu PCB. Pełnią nieocenioną rolę przy prowadzeniu barier masy wokół ścieżek sygnałów wysokiej częstotliwości. Wypełnienie nimi przestrzeni obszarów wylanych masą niweluje pasożytnicze pojemności tworzące się między sąsiadującymi ze sobą warstwami miedzi i stanowi drogę upływu dla prądów zakłóceń wysokich częstotliwości.

Wrażliwe ścieżki na płytce PCB

Wymienione wyżej obszary miedzi o potencjale masy zasilania mogą okazać się również kluczowe ze względu na eliminację niechcianych emisji. Okazuje się bowiem, że prądy zakłóceń wysokich częstotliwości nie zawsze chcą płynąć ścieżkami przewidzianymi dla nich przez projektanta obwodu PCB. Bywa, że jak tytułowe duchy potrafią przenikać przez ściany z izolacji, wnikać do sąsiednich ścieżek powodując przesłuchy i zakłócenia transmisji bądź też jako drogę powrotu do źródła wybrać wolną przestrzeń ponad obwodem PCB (jako drogę o mniejszej impedancji, powodując niechcianą emisję promieniowaną).

Otaczanie wrażliwych ścieżek obszarami miedzi o potencjale masy, bądź też wylewanie takich obszarów bezpośrednio pod nimi zapewnia drogę spływu zakłóceń do źródła mającą możliwie najmniejszą wartość impedancji.

Oprogramowanie

A od strony oprogramowania? Wydawać by się mogło, że programiści są po bezpiecznej stronie i duchy EMC im nie zagrażają. Wbrew pozorom jest kilka działań, które od strony oprogramowania mogą wpłynąć zarówno na emisję jak i odporność urządzenia. Wcześniej była mowa o liniach zegarowych – okazuje się, że wiele mikrokontrolerów posiada możliwość ustawiania stromości zbocz generowanych sygnałów zegarowych. Dodatkowo wskazane jest przy wszelkiego rodzaju transmisjach szeregowych, korzystać z najmniejszej możliwej częstotliwości przesyłania danych.

A w zakresie odporności urządzenia? Dobra programowa korekcja błędów transmisji może wyeliminować wpływ zakłóceń na przewody sygnałowe podłączone do urządzenia. Tak samo wszelkie programowe mechanizmy eliminujące nieustalone stany na wejściach mikrokontrolera mogą uodpornić urządzenie na efekt poddania go testom odporności.

Ekran

Można pójść jeszcze dalej. Nawet inżynierowie spoza branży elektronicznej mogą mieć udział w zapewnieniu kompatybilności elektromagnetycznej. Ostateczną barierą chroniącą obwód elektroniczny przed niechcianymi zmorami, a jednocześnie zatrzymującą emisje promieniowane, jest szczelny ekran w postaci obudowy urządzenia lub fragmentu płytki. Tu pole do popisu mogą mieć konstruktorzy mechanicy.

Z pozoru szczelne „puszki” mogą w niedoskonałościach połączeń tworzyć anteny szczelinowe, przez które fale o bardzo wysokiej częstotliwości będą „wyciekać” na zewnątrz urządzenia. Z pomocą przychodzą wszelkiego rodzaju uszczelnienia EMC, często spotykane w postaci ponacinanych pasków sprężystej blachy, gęstych metalowych siatek albo sznurów uszczelniających, zwierających w swej strukturze włókna przewodzące. Takie uszczelki potrafią łączyć w sobie funkcję zapewnienia elektrycznej ciągłości ekranu z wodo- i pyłoszczelnością.

Jeżeli uznamy, że wszystkie środki prewencyjne w procesie projektowania zostały zachowane, nie pozostaje nic innego, jak rzucić nasze urządzenie duchom na pożarcie. Na początek w kontrolowanych warunkach laboratorium badań EMC, które wyposażone jest w szereg narzędzi walki o równie dziwacznym wyglądzie i nazwach jak wyposażenie ekipy filmowych pogromców duchów. Poniżej kilka zdań na ten temat.

Normy i metody badań

Jak już wspomniałem wcześniej, celem zabiegów projektantów w obszarze kompatybilności elektromagnetycznej jest zabezpieczenie pracy urządzeń przed wpływem środowiska zewnętrznego, a także zapewnienie bezpiecznego poziomu zakłóceń wprowadzanych do tego środowiska przez urządzenie.

A jaki tak konkretnie poziom zaburzeń możemy uznać za bezpieczny? Czy dla każdego typu urządzenia będzie to jedna wartość? Z biegiem lat różne organizacje standaryzacyjne opracowały dokumenty normatywne, w których dokładnie określono poziomy emisji (przewodzonych i promieniowanych) jak również narażeń (w przypadku badań odporności), którym sprostać powinno badane urządzenie (nazywane EUT – ang. equipment under test).

Normy opisują również sposoby badań oraz wyposażenie laboratoryjne konieczne do ich przeprowadzania tak, aby móc zachować pełną powtarzalność wyników badań, niezależnie od tego, jakie laboratorium będzie je przeprowadzało.

Różne branże stosują dedykowane sobie normy (na przykład standard przemysłowy to EN IEC 61000-6-1 i inne z serii 61000, automotive to np. rodzina norm ISO 11451 (odpowiednio od 11451-1 do 11451-5), a military to MIL-STD-461 w różnych wydaniach i pochodzące od niej nasze NO-06-A200 i A500). Dobór właściwej normy do projektowanego urządzenia jest nie lada wyzwaniem, zwłaszcza kiedy zamawiający projekt tego nie sprecyzuje.

Urządzenie może mieć wiele funkcji, co sprawia, że jedna norma nie wystarcza. Co więcej, ze względu na różnorakie metody badawcze, urządzenia spełniające wymagania jednej normy niekoniecznie przejdą badania wykonane według innej i w zasadzie nie da się dokonać takiej „translacji”.

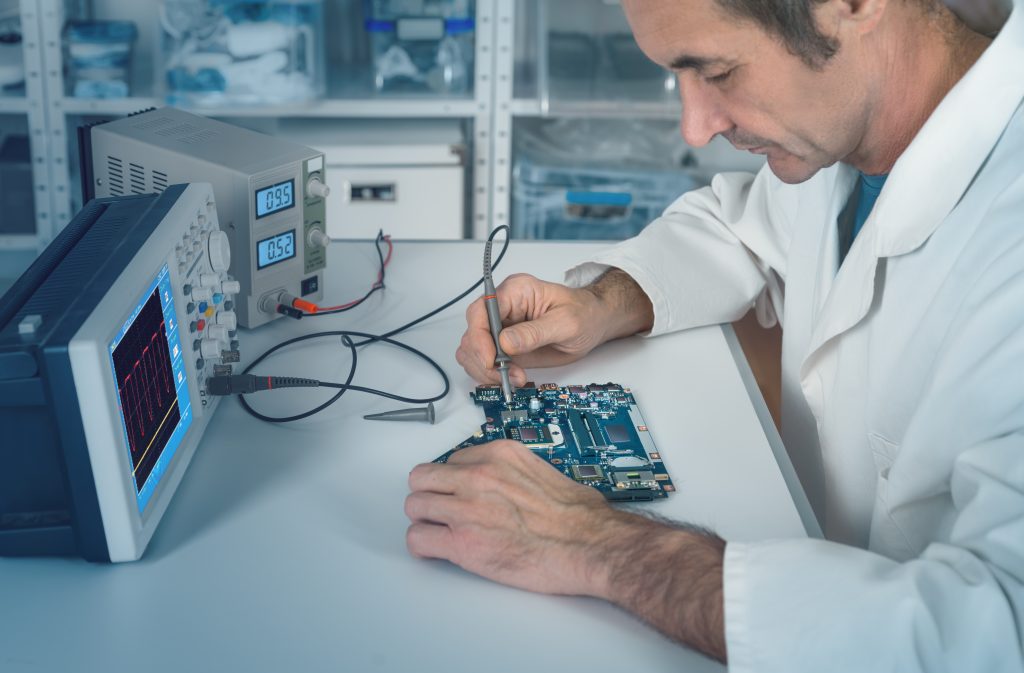

Weryfikacja norm

Mając wybraną normę, a więc rodzaj badań, zakres, sprzęt i kryteria kwalifikacyjne, laboratorium badań EMC przystępuje do ich wykonania.

Wynik badania uznaje się za pozytywny („PASS”) z chwilą, gdy:

- w przypadku badań emisji (zarówno przewodzonej jak i promieniowanej) poziom zarejestrowanego zakłócenia (czy to w eterze, czy w przewodach podłączonych do urządzenia) nie przekracza określonej w normie tzw. krzywej limitowej, a więc zbioru pewnych granicznych wartości (różniących się dla poszczególnych zakresów częstotliwości), powyżej których nie powinien znaleźć się poziom sygnału odebranego przez sprzęt rejestrujący laboratorium. W przypadku wystąpienia przekroczeń wynik badania jest negatywny („fail”).

- w przypadku badań odporności (analogicznie – przewodzonej i promieniowanej) o wyniku pozytywnym świadczy niezachwiana praca urządzenia w całym zakresie narażeń, opisanych dla odpowiedniego przypadku w normie. Działanie urządzenia monitorowane jest przez odpowiednio zabezpieczony sprzęt testujący, dostarczony przez zlecającego badanie, w specyficznych przypadkach może być to obserwacja organoleptyczna w wykonaniu przeszkolonego w tym zakresie przez zleceniodawcę badania personelu laboratorium. Jakiekolwiek odchyłki w pracy podlegają zanotowaniu przez nadzorującego badanie i zgodnie z programem badań mogą spowodować niezaliczenie („fail”) testu. Niejednokrotnie zdarza się, że urządzenie zostaje odesłane z laboratorium w przysłowiowych „kawałkach” ze względu na trwałe uszkodzenie w trakcie badań.

Przebieg badań

Badaniom poddawane jest samo urządzenie, natomiast w skład tzw. setupu, czyli ukompletowania do badań wchodzą również fragmenty wiązek zasilających i komunikacyjnych. Obowiązkowo należy przygotować sprzęt sterujący i monitorujący stan pracy badanego urządzenia. Urządzenie podczas badań powinno znajdować się w stanie normalnej pracy (w przypadku dostępnych kilku trybów, normy zalecają wybrać ten, który generuje najwięcej potencjalnych zakłóceń). Ważne, że w przypadku zmiany oprogramowania w urządzeniu bądź rewizji hardware, badania powinny zostać powtórzone.

Ze względu na czas i koszt wykonywanych w akredytowanych laboratoriach badań (jak również sam czas oczekiwania na dostępność laboratoriów, który może sięgać kilkunastu tygodni), producenci urządzeń starają się poddawać badaniom ostateczne wersje swoich produktów. Modyfikacje na etapie badań w laboratorium akredytowanym mogą okazać się kosztowne.

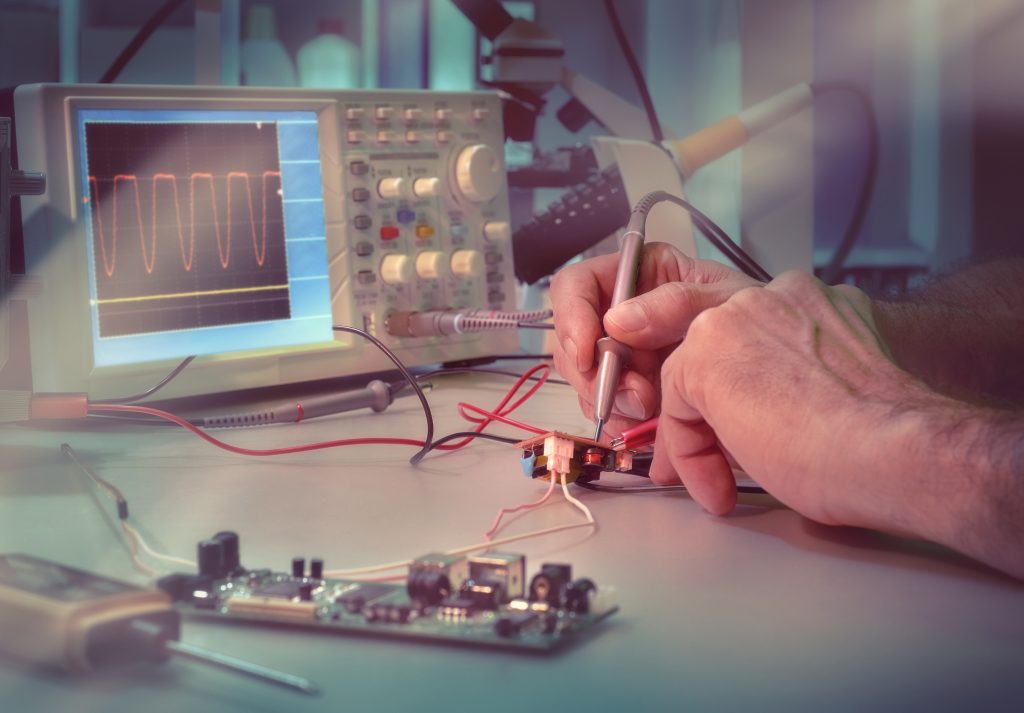

Dlatego wielu producentów sprzętu decyduje się na zorganizowanie we własnym zakresie stanowisk do badań inżynierskich. Inwestując stosunkowo niewielkie środki, można wyposażyć się w analizator widma i zestaw sond pola bliskiego skuteczny zwłaszcza przy „namierzaniu” źródła zakłóceń na płytce PCB (może wskazać na konkretny układ scalony albo ścieżkę na obwodzie drukowanym).

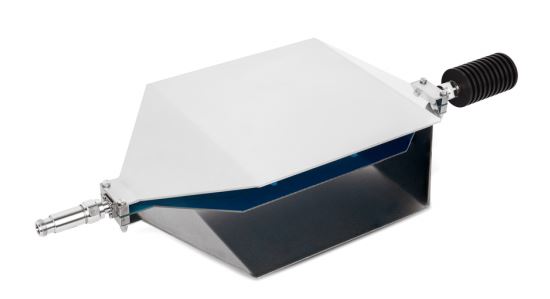

Kolejnym przydatnym sprzętem może być mała komora pomiarowa typu TEM.

Innym, równie ważnym elementem wyposażenia jest tzw. sieć sztuczna inaczej LISN (ang. Line Impedance Stabilization Network).

Mając zbadane odporność i emisje promieniowane oraz emisje przewodzone, pozostaje poddać urządzenie badaniu odporności przewodzonej. Podstawą są tu generatory zaburzeń oraz sieci sprzęgające CDN (ang. Coupling/Decoupling Network) lub sondy iniekcyjne.

Tak wyposażeni w dziwaczne sprzęty – rodem z prawdziwego filmu o łowcach duchów – możemy wyruszyć na wyprawę przeciwko nim. Ale jak mawia znane przysłowie – lepiej (a także zdecydowanie taniej) zapobiegać niż leczyć. Dlatego z całą pewnością preferowane jest branie pod uwagę kwestii kompatybilności elektromagnetycznej od pierwszych chwil realizacji projektu.

Zakończenie

Chociaż poruszone tutaj zagadnienia nie wyczerpują tematu kompatybilności elektromagnetycznej, która sama w sobie jest bardzo szeroką dziedziną inżynierii, powinny one rzucić odrobinę światła na to zagadnienie. Udało mi się przedstawić pojęcie kompatybilności, sposób jej zapewnienia i weryfikacji.

Należy mieć świadomość, że przed EMC nie ma ucieczki. Wymagania stawiane projektowanym urządzeniom będą systematycznie rosły razem ze wzrostem liczby pracujących we wspólnym środowisku elektromagnetycznym urządzeń. Praktyka nakazuje myśleć o zapewnieniu kompatybilności elektromagnetycznej już od pierwszych działań projektowych, praktycznie od tworzenia samych założeń.

Dobrze zbudowane urządzenie duchów się nie boi. Gdyby jednak okazało się, że zakłócają one spokojny sen inżynierów projektantów, nie należy popadać w panikę. Należy wezwać łowców duchów. Zadzwoń do nas, zadzwoń do Sii, a nasi łowcy duchów oczyszczą twój projekt!

Bardzo dobry artykuł przydatny nie tylko dla konstruktorów elektroników ale i dla inżynierów jakości, niezawodności, zgodności.